- Trang chủ

- » Tin chuyên ngành

- » TỐI ĐA HÓA KHẢ NĂNG GIỮ CẠNH - THÍ NGHIỆM CATRA TIẾT LỘ GÌ VỀ VIỆC TỐI ƯU HÓA LƯỠI DAO

TỐI ĐA HÓA KHẢ NĂNG GIỮ CẠNH - THÍ NGHIỆM CATRA TIẾT LỘ GÌ VỀ VIỆC TỐI ƯU HÓA LƯỠI DAO

Cập nhật lần cuối:

Tafalo Tafalo

Tafalo

Hiệp hội nghiên cứu và trao đổi(CATRA) thực hiện một thử nghiệm về khả năng giữ cạnh bằng cách cắt các tấm bìa chứa 5% silica (cát). Bạn có thể xem video về bài kiểm tra ở đây:

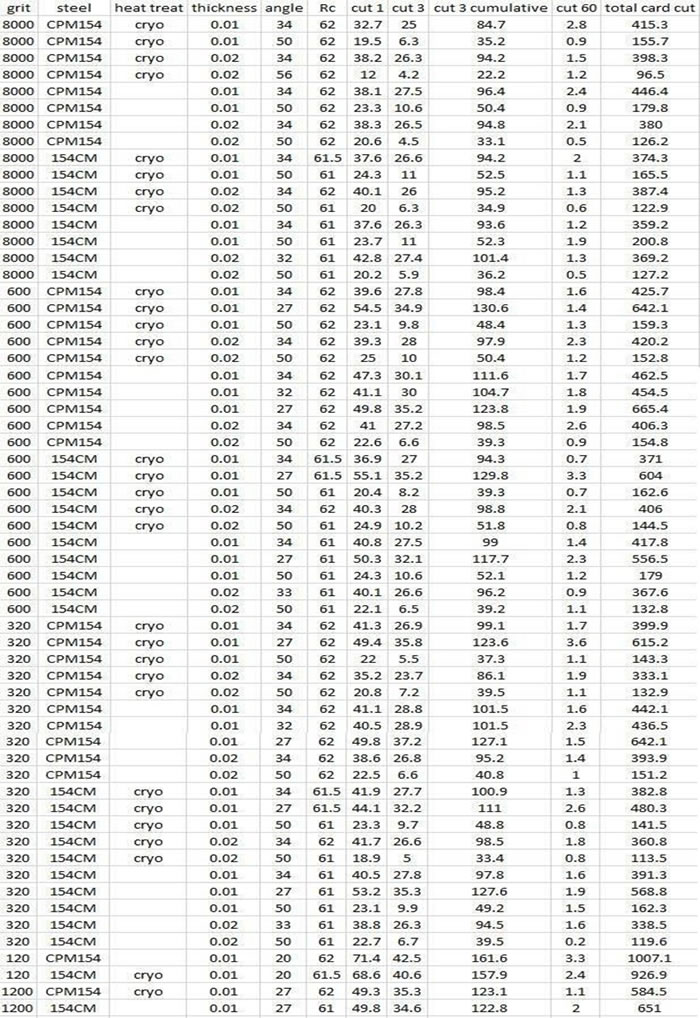

Người kiểm tra sử dụng tải trọng, tốc độ thử và chiều dài hành trình cố định. Họ sẽ cắt lưỡi dao khoảng 60 lần dưới tải trọng 50N với tốc độ 50mm/s, bài thử nghiệm này sẽ mất khoảng 15ph. Thử nghiệm thường được sử dụng để so sánh các loại thép khác nhau để xác định tiềm năng giữ cạnh của từng loại. Tuy nhiên, máy kiểm tra CATRA thường sử dụng để so sánh giữa những con dao, cụ thể ở đây là góc hạ, cách mài sắc….

Tóm tắt nghiên cứu

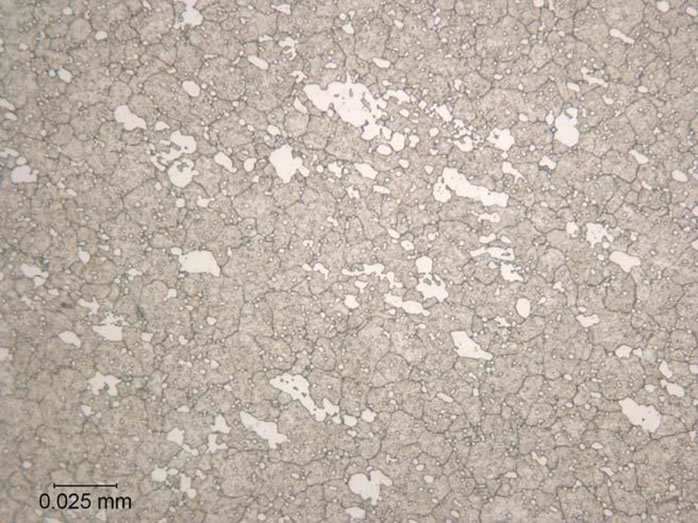

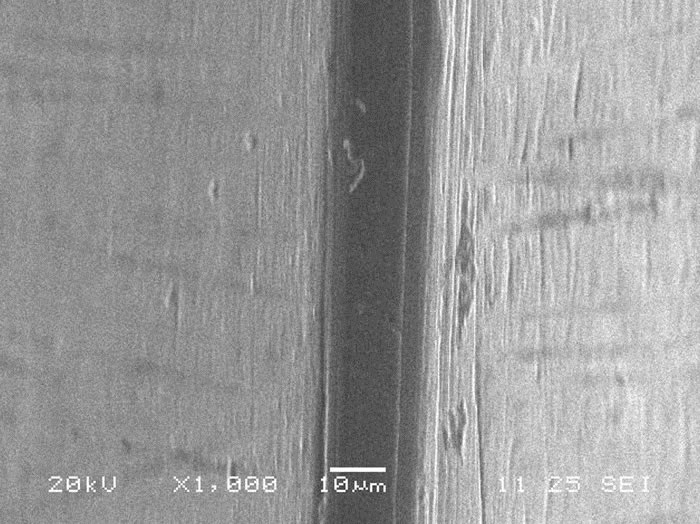

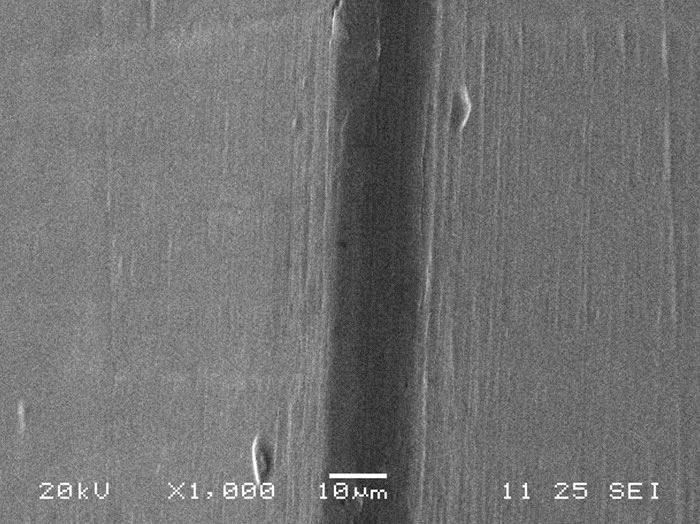

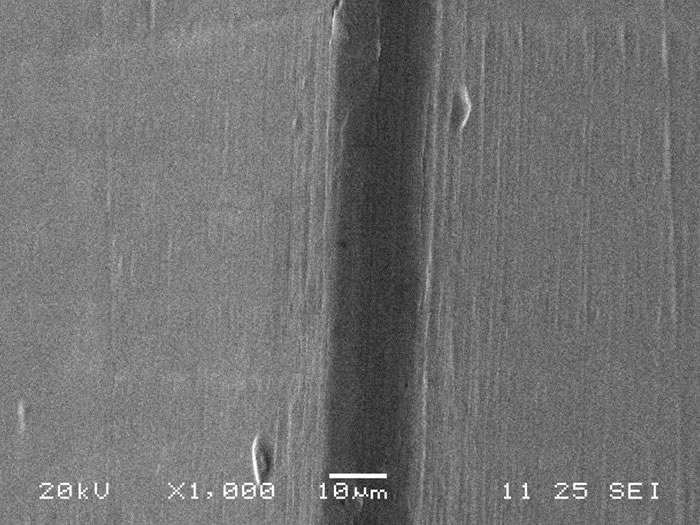

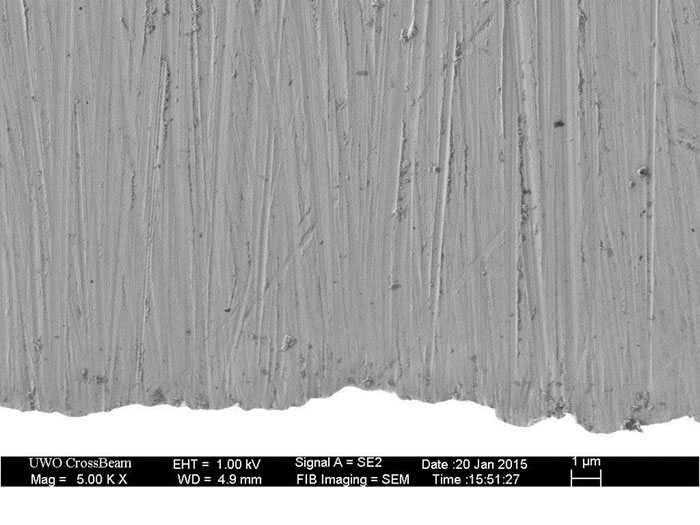

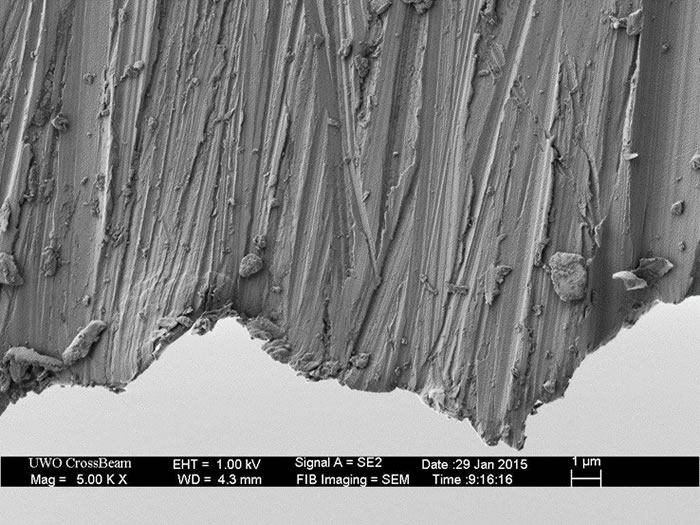

Vào năm 2012, một loạt các thử nghiệm giữ cạnh đã được thực hiện bởi Wister Hill giữa 2 loại thép Cpm 154 và 154cm. Mặc dù các bài kiểm tra đã được hoàn thành vào năm 2012 nhưng kết quả chưa bao giờ được công bố. Các loại thép này có cùng thành phần nhưng 154CM được sản xuất bằng phương pháp luyện kim thông thường và CPM-154 được sản xuất theo quy trình luyện kim bột. Việc sử dụng luyện kim bột dẫn đến một cấu trúc carbide rất khác nhau, vì luyện kim bột có các cardbide nhỏ hơn và phân bố đều hơn. Các carbide là các hạt rất cứng góp phần rất lớn vào khả năng chống mài mòn của thép. Dựa trên kích thước nhỏ hơn và phân phối tốt hơn, chúng tôi có thể hy vọng lưỡi dao Cpm 154 sẽ giữ cạnh tốt hơn. Dưới đây là các vi ảnh được lấy từ thép được sử dụng trong nghiên cứu CATRA

Chú thích: 154cm

Chú thích: CPM 154

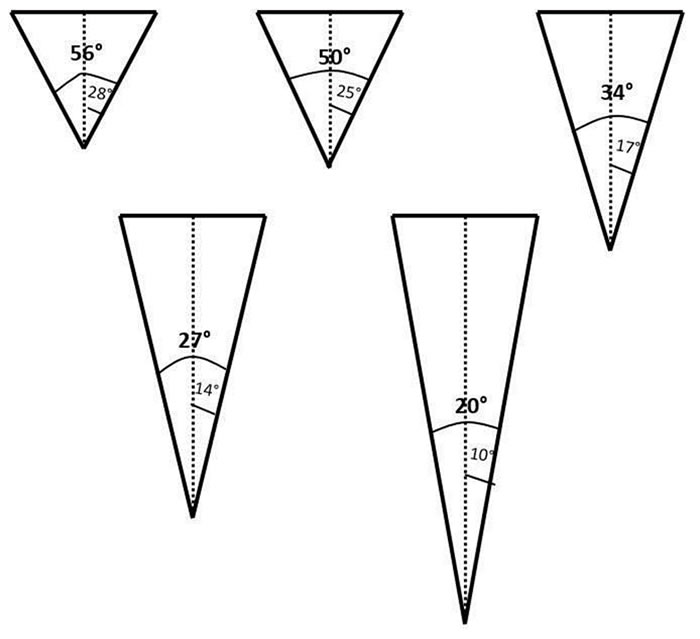

Nguồn thép từ Niagara specialty metals, nhiệt luyện bởi Peter’s heat treating. Knifemaker Butch Harner sau đó đã mài hoàn thiện. Các lưỡi dao được Jason Bosman mài sắc bằng bộ mài DMT diamond plates gồm 325, 600, 1200, 8000 gri. Các mẫu thử được mài sắc ở các góc 56, 50, 34, 27 và 20.

Mài bén

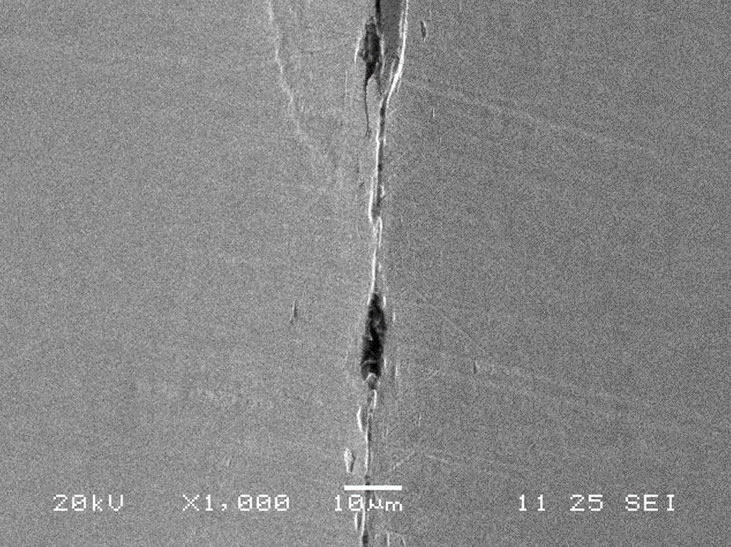

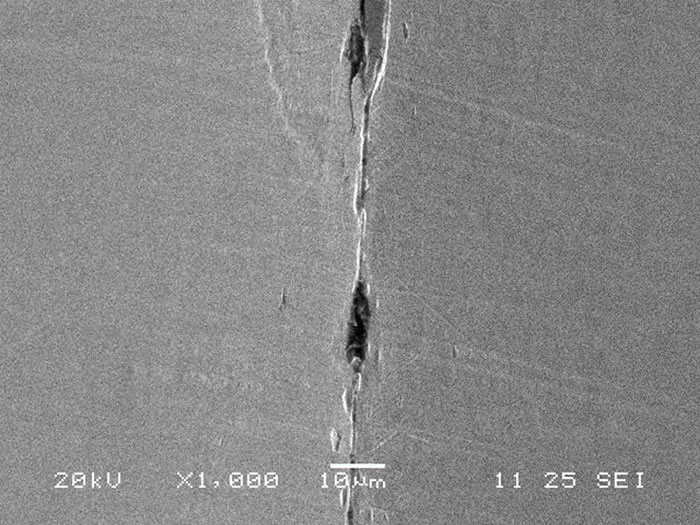

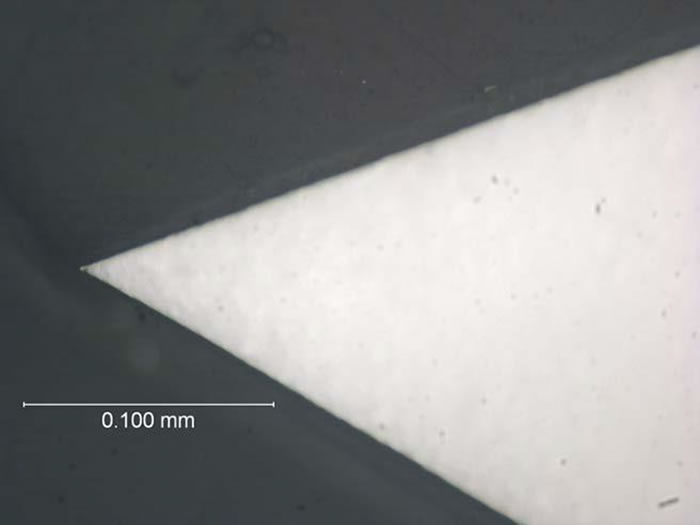

Dưới đây là hai cạnh bén của dao ( cpm 154 và 154cm) dưới kính hiển vi. Cả 2 đều được mài đến 8000 grit, các vết xước đều rất nhỏ ( dưới 3 micron). Chiều rộng tại đỉnh lưỡi dao là 1.5 micron, tuy nhiên, có các lỗ ở lưỡi dao 154CM rộng khoảng 4 micron, đây có thể là bằng chứng của sự rút ra carbide trong quá trình mài do kích thước hạt carbide to hơn Cpm 154.

CPM-154

154CM ( có thể thấy trên lưỡi có những lỗ nhỏ)

Ảnh hưởng của góc mài

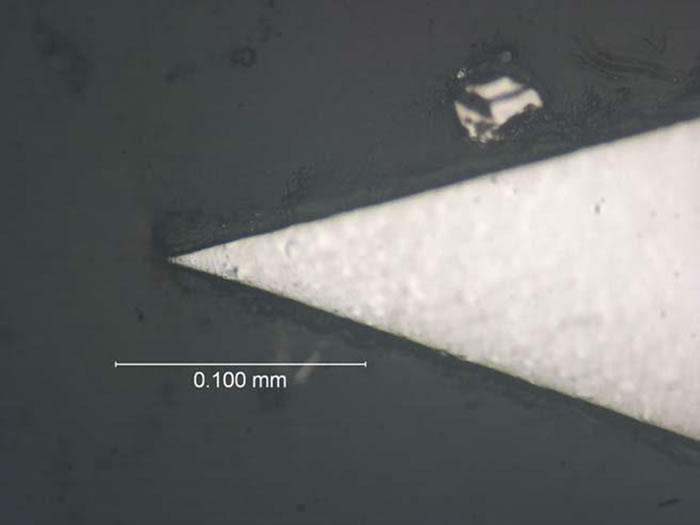

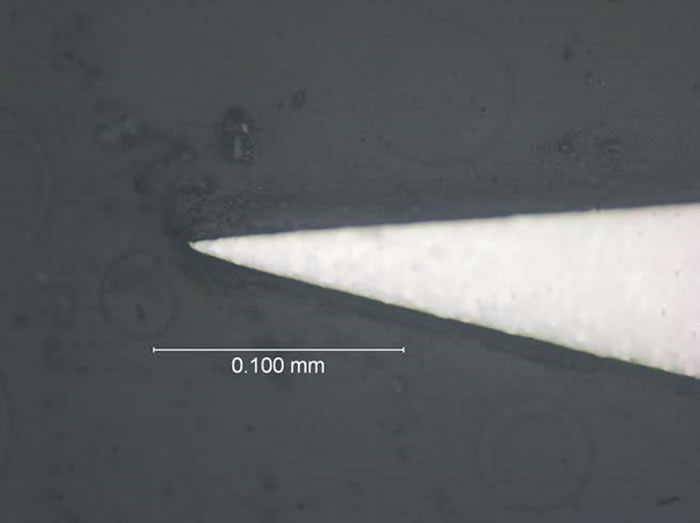

Ảnh dưới kính hiển vi cho ta thấy lưỡi dao đã được mài sắc

50 độ

34 độ

20 độ

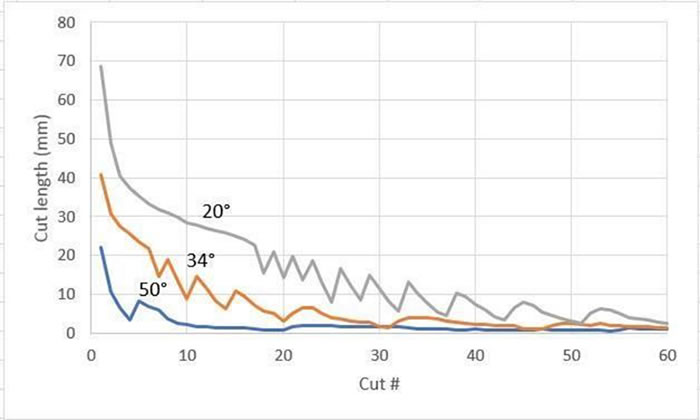

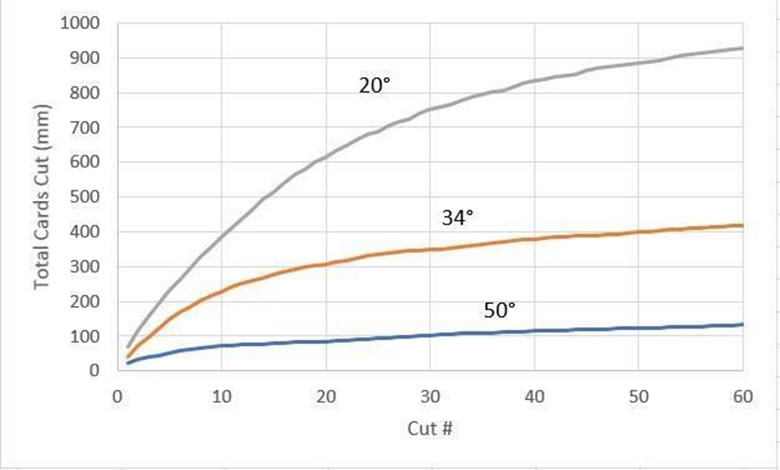

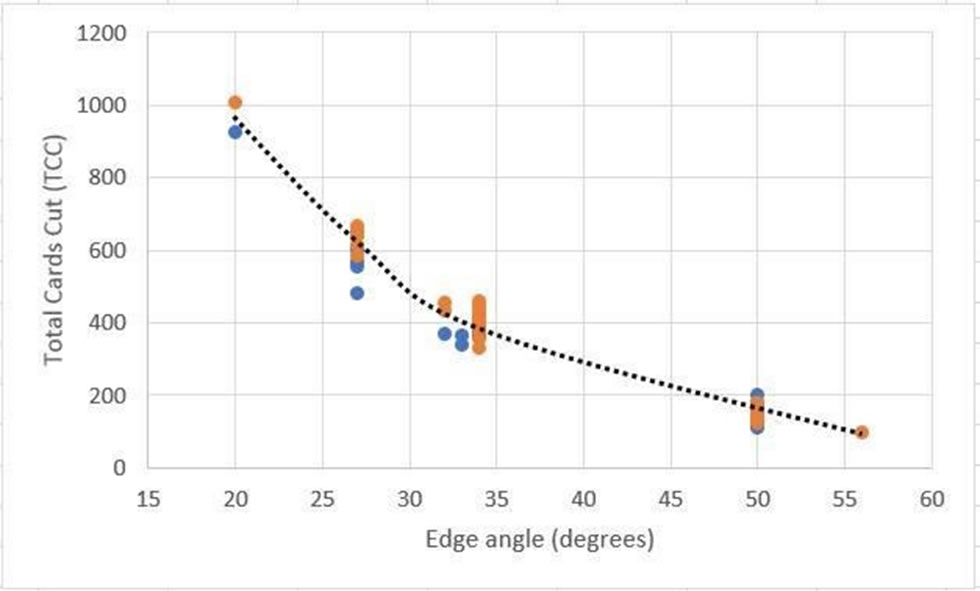

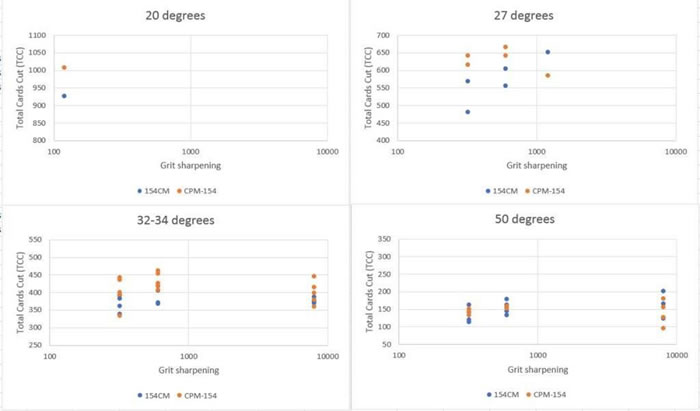

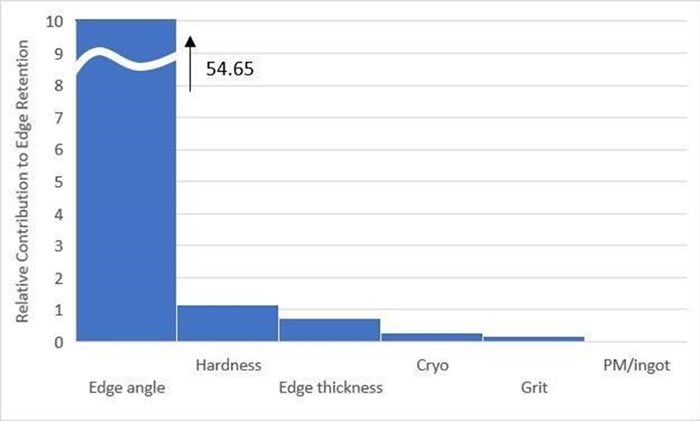

Góc mài tác động mạnh nhất đến khả năng giữ cạnh, mạnh hơn nhiều tác động bởi cấu trúc thép( CPM-154 và 154Cm). Dưới đây là biểu đồ cho thấy khả năng cắt ( cắt 1 lần và tổng chiều dài cắt được) của lưỡi dao ở các góc khác nhau 20, 34 và 50 độ.

Biểu đồ cho thấy với khả năng cắt giảm dần theo chiều tăng của góc lưỡi dao ( 20, 34, 50).

Với góc 20, lần cắt đầu cho ra chiều dài hơn hẳn so với 34 và 50 độ, và đo chiều dài khi cắt nhiều lần cũng đều vượt trội hơn.

Biểu đồ trên lần nữa lại cho thấy sự vượt trội về khả năng cắt của góc lưỡi 20 độ so với 34 và 50 độ.

Bạn có thể thấy rằng độ dài cắt ban đầu với góc nhỏ hơn cao hơn đáng kể và sự khác biệt cơ bản giữ đến cuối thử nghiệm. Điều này rất có ý nghĩa bởi vì một số người đã suy đoán rằng với góc thấp ban đầu sẽ sắc hơn nhưng càng về sau, góc cao sẽ giữ sắc tốt hơn. Và với độ hao mòn cao xảy ra trong thử nghiệm CATRA, thì với việc càng cắt nhiều việc góc cao giữ sắc tốt hơn sẽ khó xảy ra. Tốc độ cùn ban đầu tương đối nhanh bất kể góc độ và sau đó nó bắt đầu chững lại. Tổng chiều dài cắt được cao nhất đo được là hơn 1000 mm với góc 20 ° và điều này đã giảm xuống dưới 100 mm với 56 °. Trong một nghiên cứu CATRA của Bohler-Uddeholm với một loạt các loại thép, nhưng góc mài và cách mài sắc không xác định, với thép 154CM đo được là 547 mm và M390 ở mức 959 mm. Giá trị 547 mm sẽ tương đương với góc 30 ° trong nghiên cứu này nếu các thông số khác tương tự.

Có sự khác biệt về độ dày cuối cùng của đỉnh lưỡi sau thử nghiệm CATRA. Góc 20 ° là khoảng 23 micron sau thử nghiệm, 34 độ là khoảng 19-20 micron và 50 ° là khoảng 16-17 micron.Tất cả hình ảnh dưới đây đều của thép 154CM. Vì vậy, có vẻ như với góc thấp hơn, mặc dù lưỡi dao bị mòn nhiều hơn nhưng cuối cùng nó lại giữ sắc tốt hơn so với góc cao.

Lưỡi 20 độ bị cùn

Lưỡi 34 độ bị cùn

Lưỡi 50 độ bị cùn

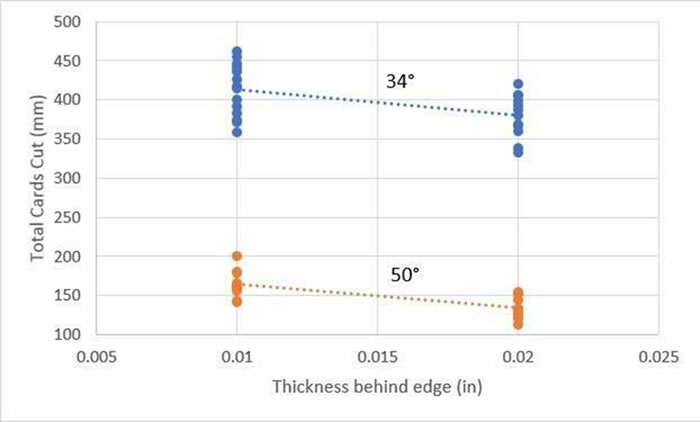

Ảnh hưởng của độ dày mép dao trước khi hạ góc bén.

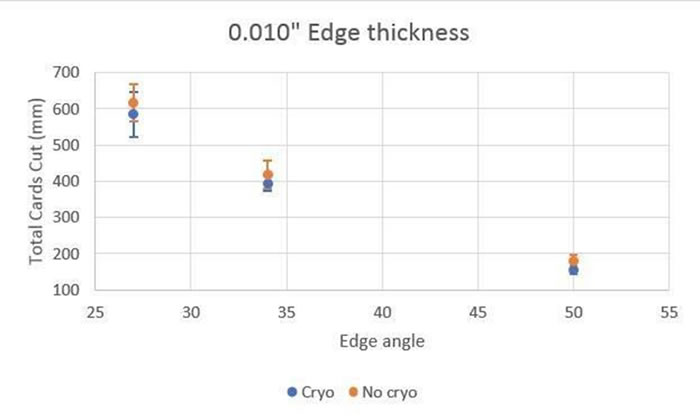

Một nửa số dao được mài với độ dày 0,25mm đến 0,38mm trước khi hạ góc bén. Như các biểu đồ dưới đây thì độ dày mép trước khi hạ bén nhỏ sẽ có lợi thế hơn trong việc giữ sắc của lưỡi dao. Điều này phù hợp với các nghiên cứu trước đây khi hạ cùng 1 góc bén nhưng độ dày trước khi hạ bén khác nhau.

Khi độ dày mép bén thay đổi ( từ 0.01in sang 0.02in) thì tổng chiều dài cắt được đã giảm đáng kể, từ 450mm với góc 34 độ và 200mm với góc 50 độ xuống còn 425 và 160 mm.

Tác động của việc mài bén

Thay đổi cỡ hạt khi mài bén không ảnh hưởng mạnh bằng việc thay đổi góc mài bén.

Thử nghiệm với 120 grit là với duy nhất góc bén 20 ° nên không thể đem so sánh với thử nghiệm khác. Tương tự với 1200 grit, chỉ có 2 thử nghiệm nên không thể đem ra so sánh. Mặt khác, có vẻ như 600 grit đã làm tốt hơn một chút so với 320 hoặc 8000 grit. Trước đây, có hai luồng ý kiến đó là: 1) mài sắc ở độ hạt thô hơn dẫn đến hiệu ứng cắt vượt trội do răng cưa siêu nhỏ hoặc do diện tích bề mặt tăng, hoặc 2) độ hạt mịn hơn dẫn đến sắc hơn và sẽ giữ sắc lâu hơn. Nghiên cứu này dường như chỉ ra rằng mài sắc ở 600 grit hay 40 micron cho ra kết quả tốt hơn. Trong blog Science of Sharp, dưới thấu kính hiển vi, mài đến độ mịn cao hơn k có nghĩa là cho ra lưỡi dao sắc hơn, thậm chí còn xé toạc lưỡi như ảnh dưới đây khi mài ở 8000 grit. Có lẽ đó là những gì chúng ta đang thấy trong nghiên cứu đặc biệt này.

600 grit

8000 grit

Sự khác biệt giữa thép thông thường, thép bột và độ cứng giữa chúng

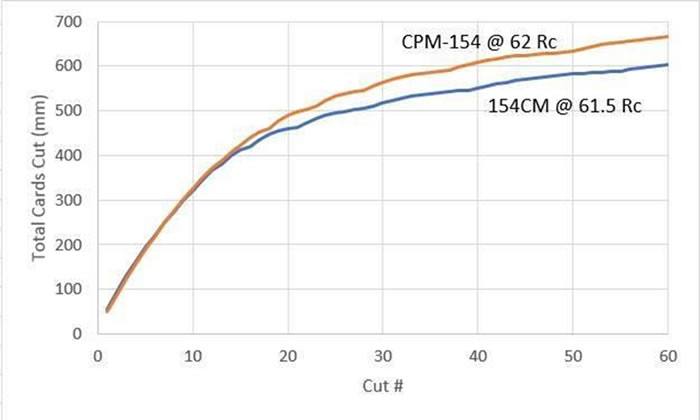

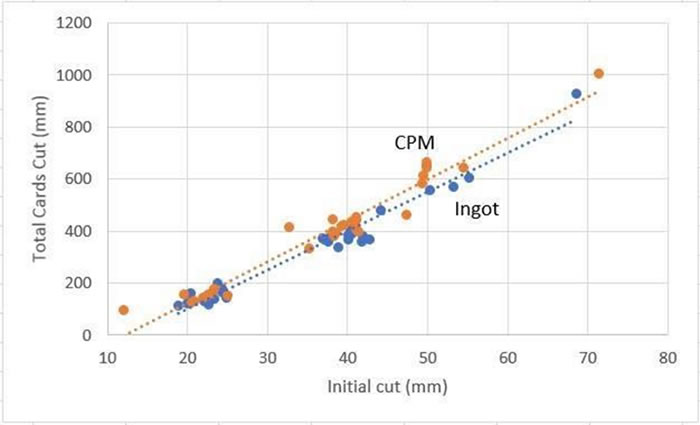

Trong một bài báo được xuất bản bởi đại diện của CATRA, họ chỉ ra rằng tổng số lần cắt của thép M2 là 500mm, và 1000mm với CPM-M2, cả hai đều được thử nghiệm ở cùng độ cứng 63 Rc; nói cách khác, luyện kim bột dẫn đến tăng gấp đôi khả năng giữ cạnh. Kết quả đó không được xác nhận trong nghiên cứu này. Hiệu ứng của luyện kim bột CPM-154 so với 154CM thông thường nhỏ hơn nhiều so với hiệu ứng của góc mài. Do sự vượt trội của nhiệt luyện, CPM-154 với độ cứng trung bình là 62 Rc so với 61,2 Rc của 154CM. Tất cả CPM-154 đã được thử nghiệm ở 62 Rc trong khi 154CM được thử nghiệm giữa 61 và 62 Rc. Do đó, việc phân tách rõ ràng và độ cứng là khó khăn, nhưng một số phân tích có thể được thực hiện bằng cách tập trung vào 62 Rc 154CM. Sự khác biệt nhỏ về độ cứng giữa thép thông thường và thép bột có lẽ đủ để mô tả sự khác biệt nhỏ về khả năng giữ cạnh được quan sát giữa thép bột và thép thông thường, khoảng 8-10%. Chiều dài cắt ban đầu (mm) xấp xỉ bằng nhau giữa hai loại thép, điều này có ý nghĩa với độ hoàn thiện và góc bén tương tự nhau. Việc rút carbide quan sát được trong các cạnh của thép 154CM dường như không ảnh hưởng đến bài kiểm tra này. Mặc dù vết cắt ban đầu rất giống nhau, nhưng thép CPM-154 có vết cắt dài hơn một chút do độ cứng cao hơn.

Thép CPM-154 cho kết quả tốt hơn thép 154CM khoảng 8-10%.

Thép bột cứng hơn nhưng không phải là tốt hơn trong mọi trường hợp, con số 8-10% khác biệt cần phải có 1 lượng thống kê lớn hơn để có thể khẳng định. Sự khác biệt này cũng rất khó nhận biết khi chỉ sử dụng thông thường. Bạn cũng có thể thấy rằng các thử nghiệm 50 ° (cắt ban đầu ~ 20 mm) không cho thấy sự khác biệt giữa 154CM và CPM-154. Điều này có thể đơn giản là vì tổng lượng cắt quá nhỏ đến mức không thể nhận ra sự khác biệt, mặc dù một giả thuyết khác giải thích cho việc này đó là với góc lớn dẫn đến việc carbide không bị mất đi ở lưỡi dao đối với thép thông thường( 154CM). Tuy nhiên, xem xét rằng sự khác biệt giữa chúng có nhiều khả năng được giải thích bởi sự khác biệt về độ cứng nhỏ hơn là hình dạng / kích thước carbide.

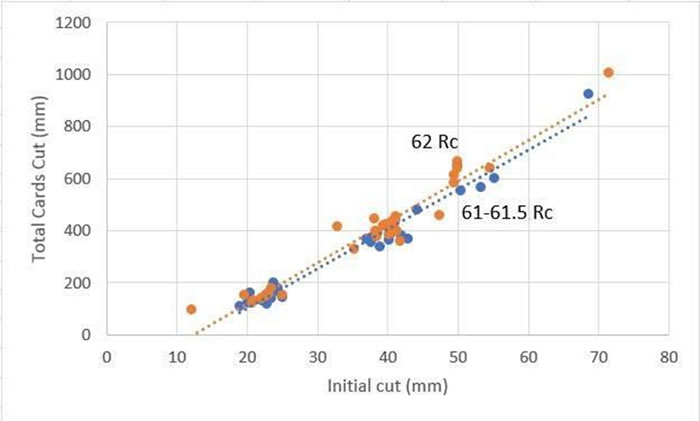

Một thử nghiệm khác về khả năng giữ cạnh giữa 2 độ cứng 62hrc và 61-61.5hrc cho ra kết quả khá giống với thử nghiệm giữa Cpm-154 và 154CM, điều này cho thấy khó có thể nhận biết sự khác biệt giữa thép bột và thép thông thường.

Tác dụng của tôi lạnh

Một nửa số dao ram ở 150 ° C trong một giờ trước khi xử lý cryo ở -150 ° C trong 4 giờ. Việc ram nóng nhẹ trước khi cryo giảm khả năng bị nứt trong quá trình cryo nhưng cũng ổn định một số austenite làm cho cryo kém hiệu quả. Tất cả sau đó được ram ở nhiệt độ cao hơn ở mức 515-535 ° , với nhiệt độ ram khác biệt để duy trì độ cứng bất kể quá trình cryo. Độ cứng trung bình với cryo là 61,7 Rc và không có cryo là 61,5 Rc, do đó bù bằng cách ram có hiệu quả để duy trì độ cứng tương tự, nhiệt độ cao cũng giúp chuyển đổi austenite dư làm cho cryo ít cần thiết hơn. Một số luồng ý kiến cho rằng cryo chỉ dẫn đến sự gia tăng khả năng chống mài mòn với nhiệt độ ram thấp hơn vì một lý thuyết liên quan đến kết tủa eta carbide sẽ bị mất khi nóng lên. Tuy nhiên, có một số nghiên cứu cho rằng cryo giúp tăng tuổi thọ công cụ lên gấp gần 90 lần so với không cryo.

Đáng ngạc nhiên là thép không xử lý cryo có khả năng giữ cạnh tốt hơn một chút, mặc dù sự khác biệt là nhỏ. Lý do cho sự khác biệt nhỏ này rất khó đoán, có lẽ đó chỉ là nhiễu trong thống kê, hoặc loại bỏ việc ram nhanh trước khi tôi lanh, tăng thời gian tôi lạnh cũng như sử dụng nhiệt độ ram thấp hơn sẽ dẫn đến kết quả khác. Tuy nhiên, chúng tôi có thể kết luận rằng việc sử dụng cryo không dẫn đến sự khác biệt rõ ràng ngay lập tức.

Kết luận và kiểm tra thêm

Từ nghiên cứu này, rõ ràng là góc bén thấp hơn dẫn đến hiệu suất cắt vượt trội. Các yếu tố như loại thép( thép bột), cryo và độ mịn khi mài sắc ảnh hưởng rất nhỏ đến khả năng giữ cạnh. Phân tích cũng cho thấy, sự khác biệt giữa phôi thép ( bột và thép bình thường) dường như là do sự khác biệt về độ cứng. Độ cứng và độ dày trước khi hạ bén ít ảnh hưởng hơn góc cạnh nhưng vẫn quan trọng. Để phân biệt rõ ràng hơn sự khác biệt giữa thép bột và thép thông thường có lẽ cần so sánh ở loại thép có lượng hợp kim thấp hơn. Đồng thời nó cũng giúp nghiên cứu rõ ràng hơn về sự ảnh hưởng của việc độ mịn khi mài sắc đến khả năng giữ cạnh. Tôi cũng muốn so sánh một phạm vi rộng hơn về độ dày trước khi hạ mép và đồ cứng vì trong phạm vi bài viết này, lượng nghiên cứu là tương đối. Nhiều thử nghiệm với các loại xử lí cryo cũng sẽ cho ra các kết quả tốt hơn.

Bảng tổng kết lại thí nghiệm CATRA.