Tại sao dao kiếm lại bị gãy mẻ từ góc nhìn vi mô

Cập nhật lần cuối:

Tafalo Tafalo

Tafalo

Tại sao dao kiếm lại bị gãy mẻ từ góc nhìn vi mô

( Bài viết này đề cập về các nguyên nhân khởi phát ra một vết nứt hoặc gãy ở trên dao, kiếm ở cấp độ vi mô của vật liệu thép,sự khác biệt trong việc hình thành vết nứt của thép bột và thép cán trong điều kiện bỏ qua các yếu tố lỗi hỏng trong nhiệt luyện và gia công – lời người dịch)

Để thảo luận về sứt mẻ, chúng ta phải bắt đầu với cơ học đứt gãy của vật liệu, và trong trường hợp này là thép. Bản thân sứt mẻ chỉ là vết nứt, do đó, theo định nghĩa, khả năng chống sứt mẻ được kiểm soát bởi độ dẻo dai. Thật không may, có rất nhiều định nghĩa về độ dẻo dai.

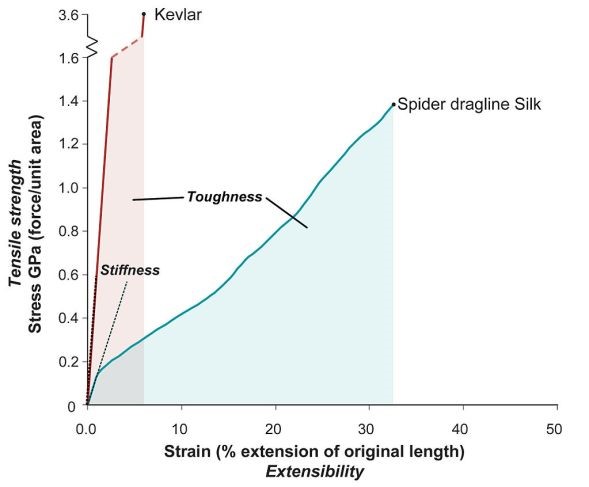

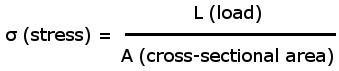

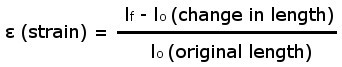

Có một phần giới thiệu ngắn gọn về kiểm tra độ bền kéo trong bài viết về uốn và uốn . Trong thử nghiệm độ bền kéo, một vật liệu được kéo cho đến khi nó bị gãy. Ứng suất (σ) là tải trọng chia cho tiết diện ngang và biến dạng là sự thay đổi chiều dài chia cho chiều dài ban đầu. Do đó, ứng suất và biến dạng là các thuật ngữ chuẩn hóa bị ảnh hưởng bởi kích thước của mẫu vật. Tải trọng tác dụng lên một mẫu nhỏ dẫn đến ứng suất lớn hơn tải trọng tương tự tác dụng lên mẫu lớn. Với định nghĩa về độ dẻo dai được đưa ra bởi khu vực bên dưới đường cong ứng suất- biến dạng, các giá trị độ dẻo dai lớn hơn được đưa ra bởi các vật liệu mạnh hơn (ứng suất cao) với độ dẻo cao (độ căng cao).

Độ bền gãy

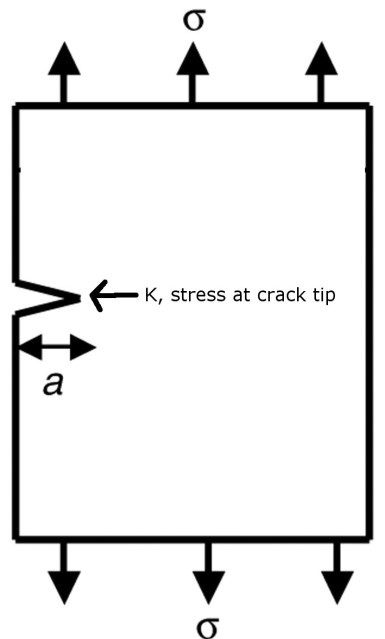

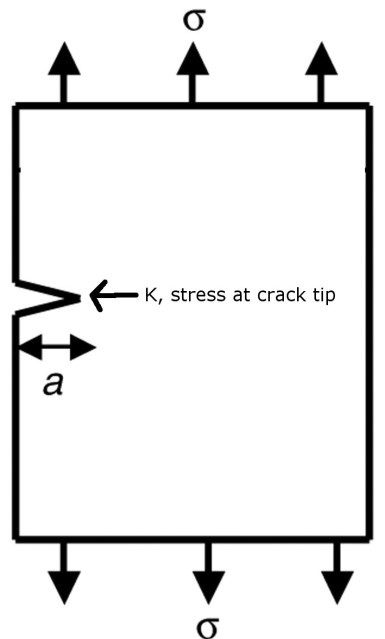

Một thước đo quan trọng của độ dẻo dai là khả năng chống gãy khi có vết nứt từ trước. Điều này rất quan trọng vì hầu hết các lưỡi dao đang sử dụng đều có một số mức độ không hoàn hảo đối với chúng. Ví dụ: một lưỡi dao được mài sắc để có lớp hoàn thiện thô hơn sẽ có vết xước lớn hơn so với cạnh được mài tinh xảo và những vết xước này có thể được coi là lỗi có sẵn [1]:

Vết nứt được đo bằng K, hay “yếu tố cường độ ứng suất” là ứng suất tại đầu vết nứt. K tỷ lệ với ứng suất và căn bậc hai của kích thước khuyết tật. Do đó, một lỗ hổng lớn hơn có nghĩa là cần ít ứng suất hơn để gây ra vết nứt:

Sử dụng các mẫu được thiết kế để kiểm tra độ bền đứt gãy, sau đó bạn có được một phép thử trông giống như thế này trong đó ứng suất cần thiết cho sự lan rộng vết nứt có thể được đo bằng cách kéo mẫu thử ra:

Một phương pháp khác để đo lường sự lan rộng của vết nứt là bằng phép thử ba điểm hoặc bốn điểm, chẳng hạn như phương pháp này, trong đó họ đo độ dẻo dai của dưa hấu, bởi vì khoa học rất quan trọng:

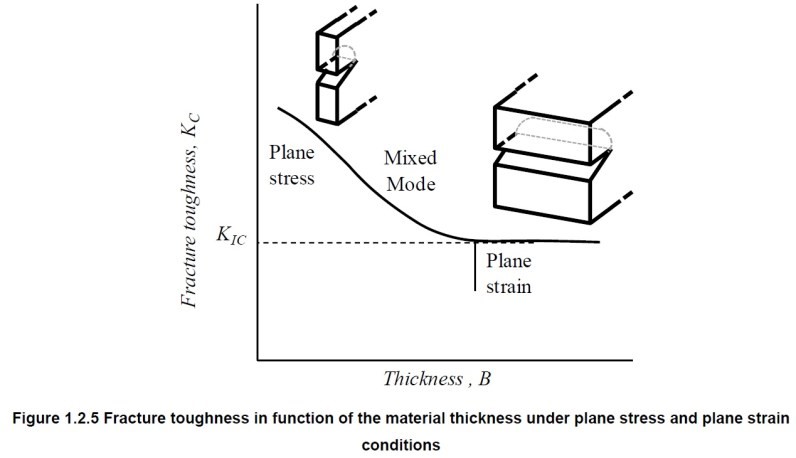

Độ bền đứt gãy được đo bằng kích thước MPa*√m (ứng suất*√chiều dài). Một giá trị độ bền quan trọng được báo cáo là K IC , hoặc độ bền đứt gãy do biến dạng phẳng, là một đặc tính vật liệu để kéo đứt các vết nứt (không bị xoắn hoặc cắt) bằng cách sử dụng các mẫu đủ dày để giá trị này không còn bị ảnh hưởng bởi độ dày:

Nứt vỡ bắt đầu và mệt mỏi của thép

Nếu lỗ hổng hoặc kích thước vết nứt đủ nhỏ thì vật liệu sẽ bị biến dạng (biến dạng) trước tiên chứ không bị hỏng nhanh chóng do đứt gãy. Do đó, một vết nứt đủ lớn phải hình thành trước khi sự lan truyền vết nứt có thể xảy ra. Sự bắt đầu vết nứt xảy ra do các cơ chế khác với sự lan truyền vết nứt. Bởi vì thử nghiệm độ bền đứt gãy được thực hiện với các mẫu thử bị nứt trước nên không bao gồm ảnh hưởng của việc bắt đầu vết nứt.

Kiểm tra tác động Charpy

Thử nghiệm tác động được thực hiện bằng cách thả một quả nặng lên con lắc qua một mẫu và đo mức độ mà mẫu chống lại sự nứt vỡ. Nếu không có mẫu, trọng lượng sẽ đạt cùng độ cao ở phía bên kia. Mẫu càng có khả năng chống gãy thì chiều cao mà trọng lượng đạt được ở phía bên kia càng thấp. Các mẫu tác động Charpy thường được “khắc” để vết đứt gãy xảy ra ở một vùng nhất quán và có độ biến thiên thấp hơn [2]:

Độ bền gãy vs Độ bền Charpy

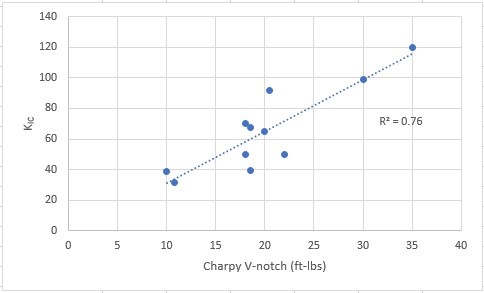

Hai điểm khác biệt chính giữa độ bền charpy và độ bền đứt gãy là 1) thử nghiệm charpy là động (mẫu bị đứt do con lắc rơi) chứ không phải tĩnh (mẫu thử được kéo ra từ từ) và 2) độ bền đứt gãy được thực hiện trên các mẫu bị nứt trước trong khi các mẫu charpy thường không bẻ khóa trước. Kiểm tra độ bền Charpy không thể tạo ra “đặc tính vật liệu” giống như cách mà độ bền đứt gãy có thể làm được vì các giá trị luôn bị ảnh hưởng bởi kích thước mẫu. Do đó, phân tích vết nứt “nghiêm trọng” thường được thực hiện với thử nghiệm độ bền đứt gãy. Tuy nhiên, độ bền đứt gãy thường đắt hơn so với thử nghiệm tác động charpy, và ngay cả với những khác biệt này, kết quả thử nghiệm khía chữ v charpy và độ bền đứt gãy thường có mối tương quan cao [3][4]:

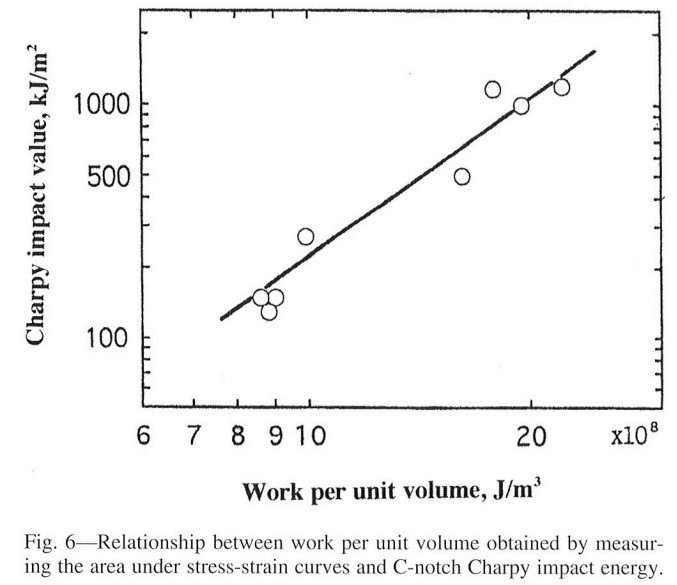

Một trong những lý do khiến vết khía chữ v charpy và độ bền đứt gãy có mối tương quan cao là do sự hiện diện của vết khía trong mẫu vật charpy làm giảm đáng kể năng lượng cần thiết để bắt đầu vết nứt. Tuy nhiên, trong trường hợp các mẫu không có rãnh, tình hình hơi khác một chút vì không có bộ tăng ứng suất để giảm năng lượng cần thiết cho sự bắt đầu vết nứt. Điều này làm cho thử nghiệm không có vết khía trở nên đa dạng hơn một chút vì vết nứt có thể bắt đầu ở bất kỳ đâu trong một khoảng cách nhất định vì không có vết khía. Tuy nhiên, điều này cũng có nghĩa là ảnh hưởng của sự bắt đầu vết nứt đối với đứt gãy được ghi lại tốt hơn bằng các mẫu vật không có khía hoặc các vết khía nhẹ như khía c hoặc khía chữ u. Vì phép thử charpy không khía hoặc khía chữ C kết hợp cả sự bắt đầu và lan rộng vết nứt, nên nó tương quan mạnh mẽ hơn nhiều với diện tích dưới đường cong kéo [5]:

Thép mỏi quá mức và bắt đầu xuất hiện nứt vỡ

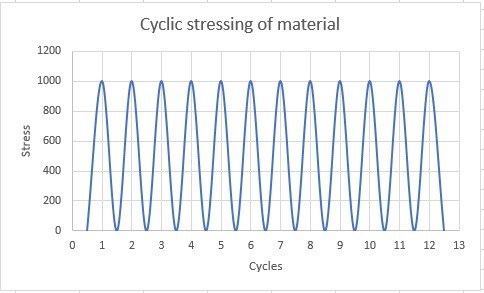

Sứt mẻ và vi sứt mẻ không nhất thiết phải xảy ra với một tác động duy nhất, mà có thể xảy ra do vật liệu bị tác động nhiều lần:

Thiệt hại cho vật liệu do tải lặp đi lặp lại được gọi là mỏi. Bạn có thể xem bài kiểm tra độ mỏi uốn ba điểm trong video sau:

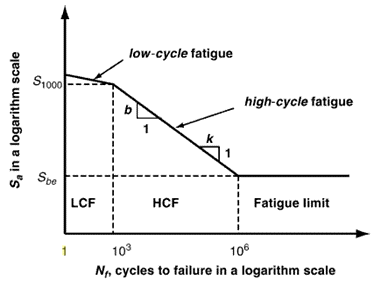

Ứng suất tác dụng càng cao thì số chu kỳ mà mẫu có thể chịu được trước khi đứt càng nhỏ. Với ứng suất đủ thấp, vật liệu sẽ không bao giờ bị gãy (ít nhất là với thép martensitic và ferit), và mức ứng suất này được gọi là “giới hạn mỏi” hoặc “giới hạn độ bền” [6]:

Dưới một số chu kỳ nhất định, vật liệu đạt đến vùng mỏi “chu kỳ thấp” (căng thẳng cao) thay vì mỏi “chu kỳ cao” (căng thẳng thấp), thường điểm giới hạn được đưa ra là 1000 hoặc 10000 chu kỳ, do đó, sự thất bại trong dao hầu như luôn ở chế độ mỏi chu kỳ thấp. Điển hình mỏi chu kỳ thấp là ở mức ứng suất đủ cao, nơi xảy ra một lượng nhỏ năng suất (biến dạng vĩnh viễn). Sự sứt mẻ nhỏ và sứt mẻ của các cạnh xảy ra trong vùng mỏi chu kỳ thấp [7]. Mỏi chu kỳ thấp được kiểm soát nhiều hơn bởi độ dẻo dai và ít hơn bởi sự phát triển vết nứt chậm bị chi phối bởi mỏi chu kỳ cao [8]. Điều này có thể được hiểu thông qua phân tích ảnh hưởng của ΔK đối với sự phát triển của vết nứt [7]:

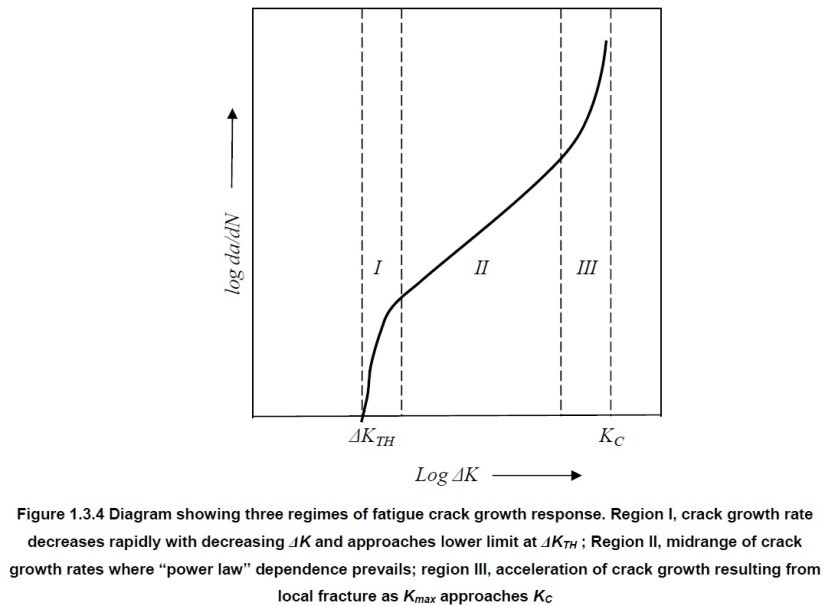

Biểu đồ này cho thấy tốc độ phát triển của vết nứt trên trục y và ΔK trên trục x. ΔK là hiệu số hệ số cường độ ứng suất, K, trong quá trình xếp dỡ (dẫn đến mỏi), ΔK = Kmax – Kmin. Vì vậy, nếu một mẫu được tải đến một ứng suất nhất định và sau đó không tải thì nó sẽ là ΔK = Kmax – 0 = Kmax. Như đã mô tả trước đó, ứng suất cao hơn có nghĩa là giá trị K cao hơn và vết nứt lớn hơn có nghĩa là giá trị K cao hơn. Ở ứng suất đủ nhỏ không có vết nứt phát triển, nhưng trên ΔK THvết nứt lớn dần. Khu vực I phát triển vết nứt chậm, nhưng tốc độ tăng trưởng tăng với ΔK cao hơn. Khu vực II cho thấy khu vực có tốc độ phát triển vết nứt vừa phải, nhất quán trong phạm vi giá trị ΔK tương đối rộng. Vùng III được đặc trưng bởi sự phát triển vết nứt nhanh hơn và với ΔK đủ cao thì mảnh vỡ trong một chu kỳ và do đó bằng hoặc lớn hơn độ bền đứt gãy, K C . Với ứng suất đủ cao, một mẫu có thể chuyển sang Vùng III hoặc thậm chí đến K C, nhưng K cũng bị kiểm soát bởi kích thước vết nứt. Do đó, ngay cả với một ứng suất cố định được áp dụng, ΔK có thể tăng lên do vết nứt đang lớn dần, nghĩa là một mẫu có thể di chuyển qua cả ba vùng được hiển thị trong biểu đồ. Vùng III có thể mô tả độ mỏi chu kỳ thấp vì nó có hệ số cường độ ứng suất cao trên đầu vết nứt. Ứng suất càng cao thì ứng xử càng gần với độ bền đứt gãy, K C . Do đó, vì sứt mẻ và vi sứt mẻ được kiểm soát bởi độ mỏi chu kỳ thấp, nên chúng tôi cho rằng độ dẻo dai sẽ có tác động mạnh đến sứt mẻ của các cạnh dao.

Mệt mỏi của vật liệu trong thực tế

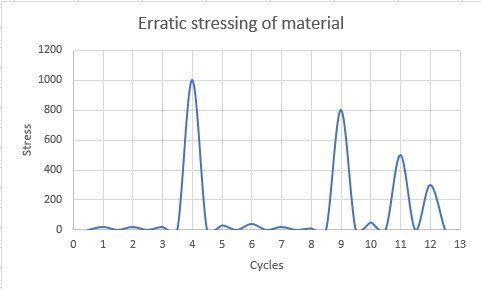

Mặc dù thử nghiệm trong phòng thí nghiệm thường sử dụng ứng suất hoặc biến dạng không đổi, nhưng việc sử dụng dao là do con người và con người không áp dụng ứng suất không đổi, do đó, mẫu có thể giống như sau:

Trong trường hợp này, thiệt hại đối với vật liệu là tích lũy; ứng dụng của một số ít ứng suất lớn làm giảm số chu kỳ ứng suất nhỏ hơn mà vật liệu có thể chịu được.

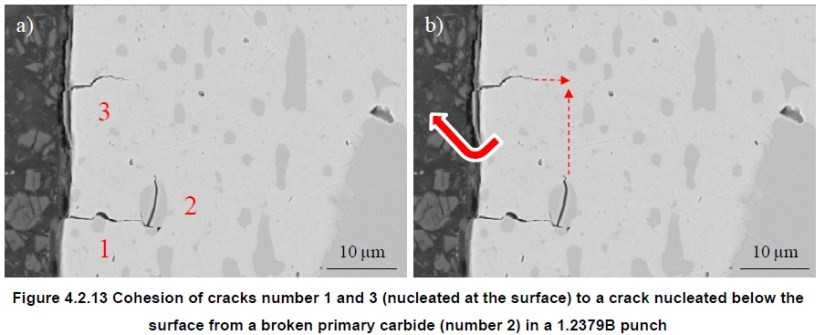

Bắt đầu nứt gãy

Mặc dù việc bắt đầu vết nứt chắc chắn có thể xảy ra ở các lỗ hổng trước đó, nhưng trong trường hợp không có đủ lỗ hổng, thay vào đó, chúng sẽ xảy ra ở các đặc điểm cấu trúc vi mô. Với thép được sử dụng làm dao, thường có một số hạt cứng, giòn gọi là cacbua góp phần chống mài mòn. Các cacbua lớn thường xuất hiện ở nơi các vết nứt hình thành, tại giao diện giữa thép và cacbua hoặc vết nứt của chính các cacbua [9]:

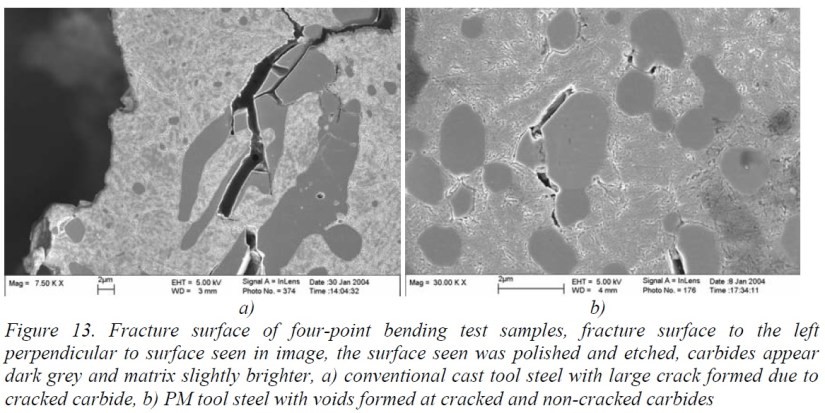

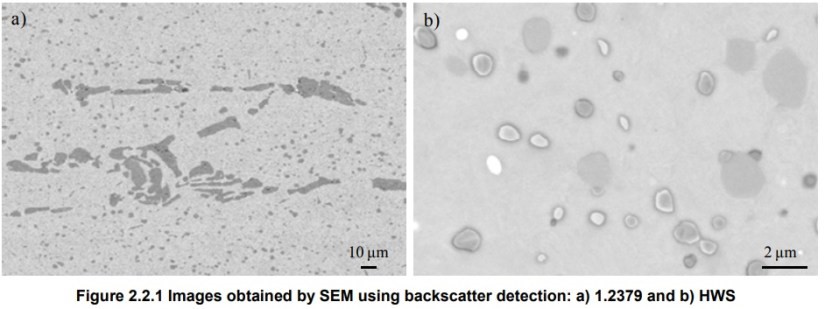

Các cacbua lớn hơn cần ít ứng suất hơn để nứt hơn các cacbua nhỏ hơn. Khi so sánh giữa thép đúc 1.2379 (D2) thông thường và thép luyện kim bột HWS, người ta thấy rằng ứng suất cần thiết để bắt đầu vết nứt là rất khác nhau (lưu ý sự khác biệt về độ phóng đại) [7]:

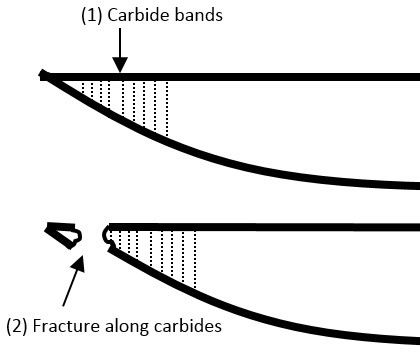

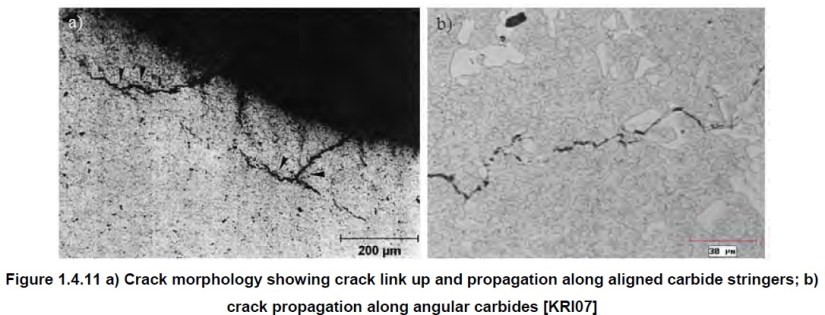

Ứng suất cần thiết để làm nứt các cacbua trong D2 được phát hiện chỉ là 700-900 MPa, trong khi thép có các cacbua nhỏ hơn cần mức ứng suất cao hơn để làm nứt cacbua. Vết nứt của các cacbua này đặc biệt xấu vì các vết nứt có thể dễ dàng phát triển dọc theo các dải cacbua tách biệt [7]:

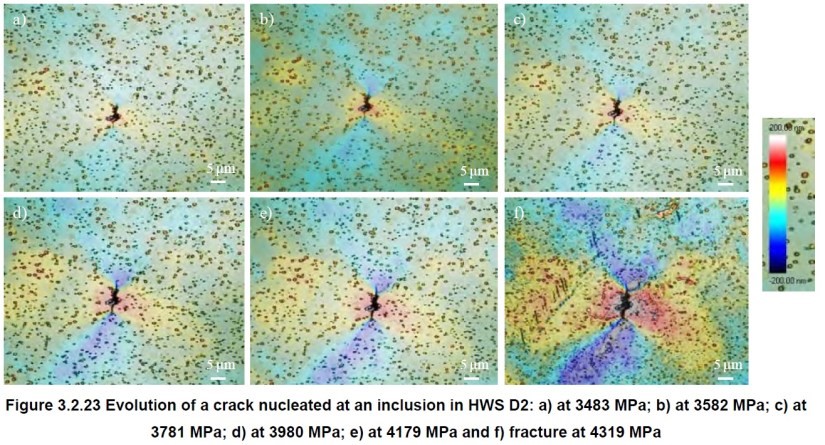

Tuy nhiên, vết nứt của cacbua không được quan sát thấy trong thép luyện kim bột HWS, mà thay vào đó vết nứt bắt đầu từ tạp chất vì chúng lớn hơn cacbua và do đó ứng suất cần thiết để nứt ở tạp chất thấp hơn so với cacbua. Tuy nhiên, ứng suất cần thiết để bắt đầu vết nứt vẫn cao hơn nhiều so với ứng suất cần thiết cho D2, ở mức 3400-3600 MPa [7]:

Bắt đầu vết nứt so với độ bền của vết nứt

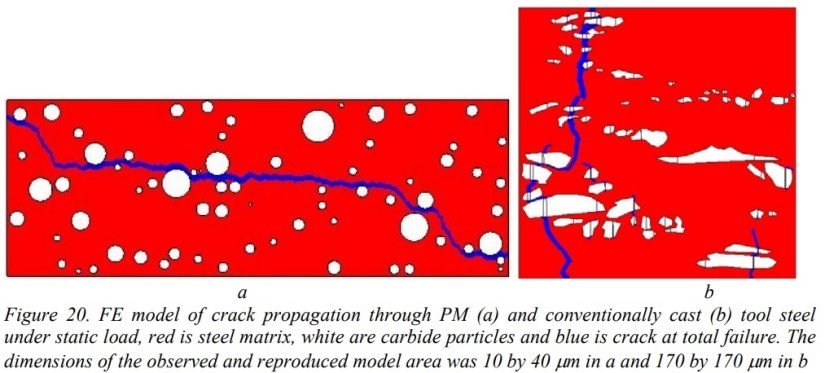

Một điều thú vị được tìm thấy trong nghiên cứu so sánh D2 và HWS là độ bền gãy của HWS thực sự thấp hơn D2. HWS có độ bền đứt gãy là 20 MPa*√m trong khi đối với D2, nó dao động từ 22-28 MPa*√m tùy thuộc vào hướng. Các nhà nghiên cứu đã báo cáo rằng vì các cacbua quá nhỏ và phân bố đều trong thép luyện kim bột nên tính trung bình, chúng gần nhau hơn so với D2. Do đó, một vết nứt có sẵn có thể dễ dàng phát triển trên toàn bộ thép bằng cách nhảy từ cacbua này sang cacbua khác [9]:

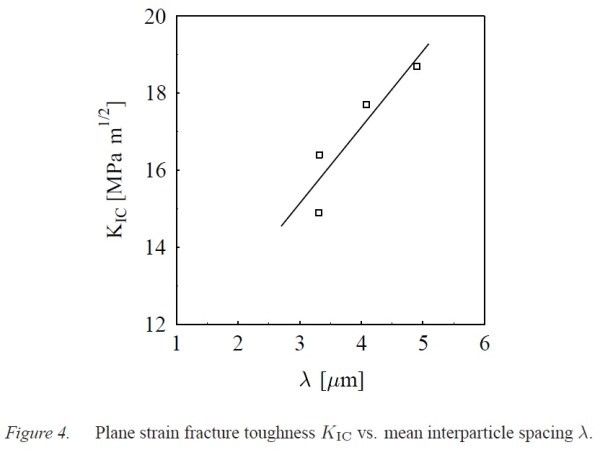

Khi thử nghiệm các khuôn cắt hoạt động bằng cách cắt thép tấm cường độ cao, người ta thấy rằng thép HWS PM không có khả năng chống gãy vượt trội so với thép D2 khi có các vết nứt lớn bắt đầu và họ cho rằng điều này là do sự lan truyền vết nứt dễ dàng. của thép PM mặc dù nó có khả năng chống bắt đầu nứt. Tuy nhiên, một loại thép đúc thông thường khác có thể tích cacbua thấp hơn lại cho thấy khả năng chống gãy vượt trội do độ bền đứt gãy cao hơn từ một thể tích cacbua nhỏ kết hợp với khoảng cách trung bình tương đối lớn giữa các cacbua. Với sự hiện diện của các vết nứt nhỏ dẫn đến vi sứt mẻ, tính chất vượt trội đã được tìm thấy trong thép PM. Do đó, loại tải trọng và cách sử dụng lưỡi dao rất quan trọng trong việc xác định loại thép nào sẽ thể hiện tính năng vượt trội. Họ kết luận rằng thép PM tốt hơn đối với các vết nứt ngắn và ứng suất cao trong khi thép D2 chống lại sự lan rộng vết nứt của các vết nứt lớn tốt hơn. Các kết quả tương tự đã được tìm thấy khi so sánh bốn loại thép PM khác nhau có khối lượng cacbua tương tự nhưng phân bố kích thước cacbua khác nhau. Thép PM có cacbua lớn nhất và độ cứng cao nhất được phát hiện là có độ bền đứt gãy tốt nhất vì khoảng cách giữa các cacbua là lớn nhất [10]:

Bề mặt mài mòn và rãnh gia công

Trong nghiên cứu so sánh HWS và D2 trong khuôn cắt, người ta thấy rằng cả sự mài mòn và mỏi đều xảy ra trong thép. Họ phát hiện ra rằng sự mài mòn của khuôn dẫn đến ứng suất thấp hơn cần thiết cho quá trình bắt đầu nứt, đây là một phần nguyên nhân làm tăng khả năng gãy thép PM mà họ đã thử nghiệm. Người ta cũng phát hiện ra rằng các rãnh còn sót lại sau quá trình gia công dẫn đến ứng suất thấp hơn nhiều cần thiết cho sự hình thành vết nứt. Họ khuyến nghị rằng thép PM được sử dụng khi bề mặt nhẵn có thể được đảm bảo hoặc với lớp phủ được áp dụng để hạn chế bắt đầu vết nứt. Điều này đã được xác nhận trong một nghiên cứu khác về Vanadis 6, nơi một bề mặt được phay được phát hiện dẫn đến đứt gãy mà không có bất kỳ biến dạng dẻo nào [11]. Trong trường hợp chất lượng hoàn thiện kém, khả năng chống bắt đầu vết nứt vượt trội không thành vấn đề vì độ bền đứt gãy của thép PM và thép thông thường là tương tự nhau.

Ảnh hưởng của thể tích cacbua đến độ mỏi chu kỳ thấp

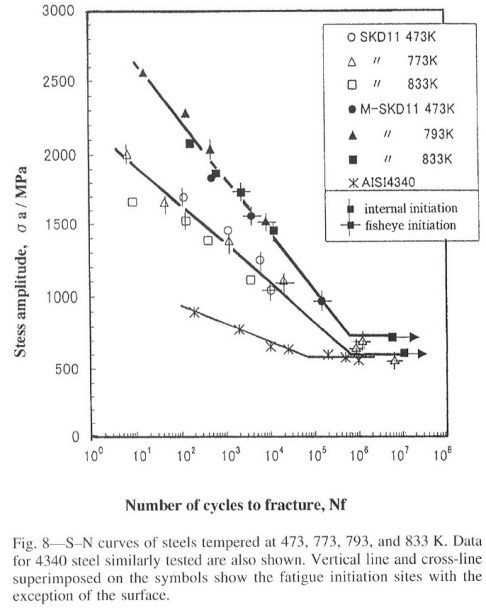

Trong một nghiên cứu so sánh D2 (SKD11) với thép biến tính có hàm lượng cacbon và crôm thấp hơn để có thể tích cacbua thấp hơn và cacbua nhỏ hơn (M-SKD11), họ nhận thấy rằng với độ mỏi chu kỳ thấp, ứng suất cho phép cao hơn nhiều với thép có khối lượng cacbua thấp hơn :

Thép D2 có thể tích cacbua 13,5% và đường kính cacbua tối đa là 21,5 micron, trong khi thép cải tiến chỉ có 4,5% thể tích cacbua với đường kính cacbua tối đa là 14,4 micron. Ngoài ra còn có một điểm so sánh với thép 4340, dự kiến sẽ có khối lượng cacbua thấp hơn đáng kể so với cả hai, nhưng do cường độ thấp hơn (tương quan với độ cứng) nên nó không thể chịu được cùng một mức độ căng thẳng. Ở mức độ căng thẳng cao, các nhà nghiên cứu phát hiện ra rằng các vết nứt bắt đầu trên bề mặt với các cacbua lớn tại nguồn gốc của vết nứt. Mức ứng suất cần thiết cho sự bắt đầu bề mặt trong D2 là 1100 MPa, nhưng đối với thép biến tính là 1800 MPa. Đây là lý do tại sao khi được tải đến một mức ứng suất tương tự, thép biến đổi có ít cacbua hơn và các cacbua nhỏ hơn tồn tại trong 1-2 bậc độ lớn của chu kỳ hơn so với D2.

Ảnh hưởng của khối lượng cacbua và Độ cứng đối với Độ bền đứt gãy và Độ bền va đập

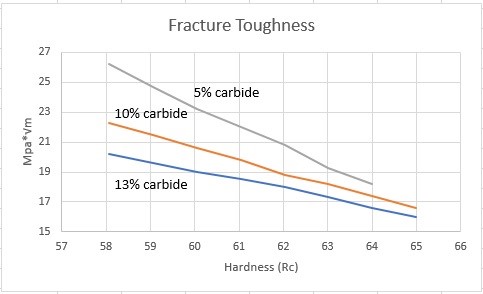

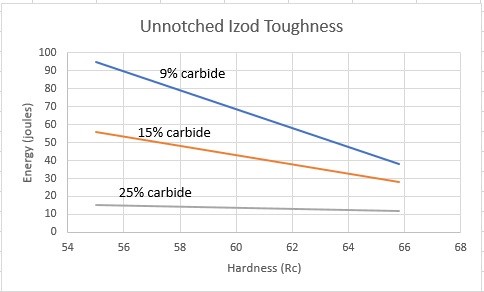

Khối lượng cacbua cao hơn cũng đã được tìm thấy dẫn đến độ bền đứt gãy thấp hơn và độ bền va đập thấp hơn khi được đo bằng charpy hoặc izod. Do đó, khối lượng cacbua thấp hơn sẽ cải thiện khả năng chống lại cả sự bắt đầu vết nứt và sự lan rộng vết nứt. Độ cứng cao hơn cũng làm giảm cả độ bền gãy và độ bền va đập, và ảnh hưởng của thể tích cacbua trở nên nhỏ hơn ở độ cứng cao [12][13]:

Ảnh hưởng của kích thước hạt

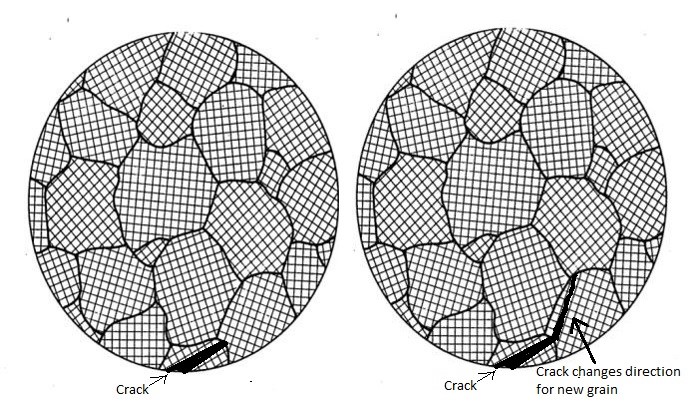

Kích thước hạt nhỏ hơn có nghĩa là vết nứt đang phát triển phải bắt đầu lại và thay đổi hướng khi nó gặp các ranh giới hạt. Do đó, kích thước hạt nhỏ hơn có nghĩa là độ dai cao hơn:

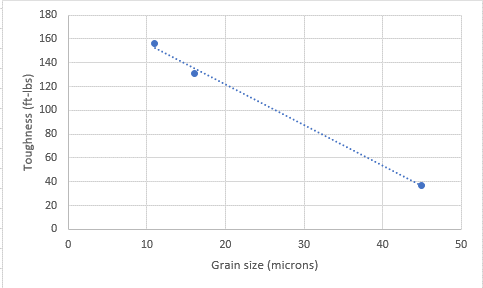

Một số ví dụ về chỉ số độ bền với kích thước hạt khác nhau trong các bài viết về austenit hóa:

Ảnh hưởng của Austenite được giữ lại

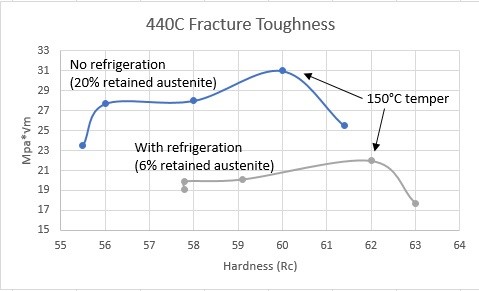

Rất phổ biến đối với các nhà sản xuất dao custom sử dụng phương pháp xử lý ram lạnh của họ để loại bỏ hầu hết austenite còn sót lại trong thép. Kiểm tra độ dai thường cho thấy độ dẻo dai tăng lên khi austenite được giữ lại nhiều hơn, như có thể thấy trong hình này đối với 440C [5]:

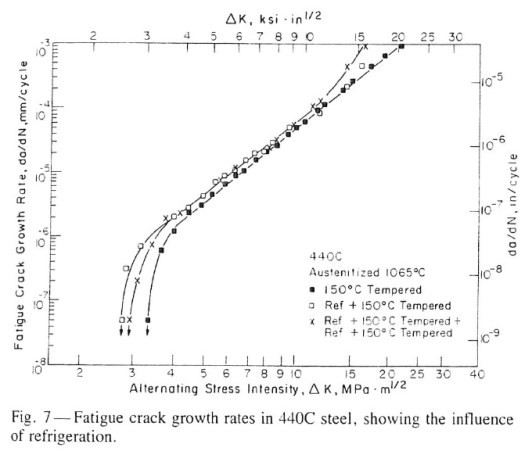

Tuy nhiên, đôi khi mối quan tâm là do ứng suất của thép có mặt austenite được giữ lại mà austenite sẽ biến đổi thành mactenxit (không được xử lý) và do đó giai đoạn giòn sẽ hoạt động để giảm độ dẻo dai. Tuy nhiên, thử nghiệm mỏi của vật liệu vẽ ra một bức tranh khác, trong đó thép chứa austenit được giữ lại, chuyển thành mactenxit trong quá trình tải theo chu kỳ, có khả năng chống gãy cao hơn [5]:

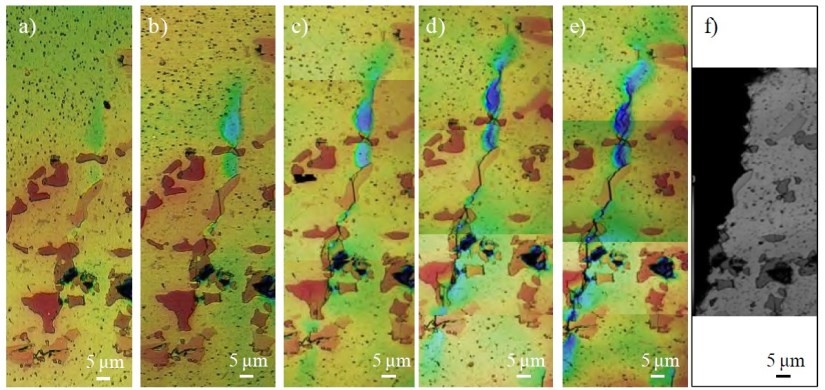

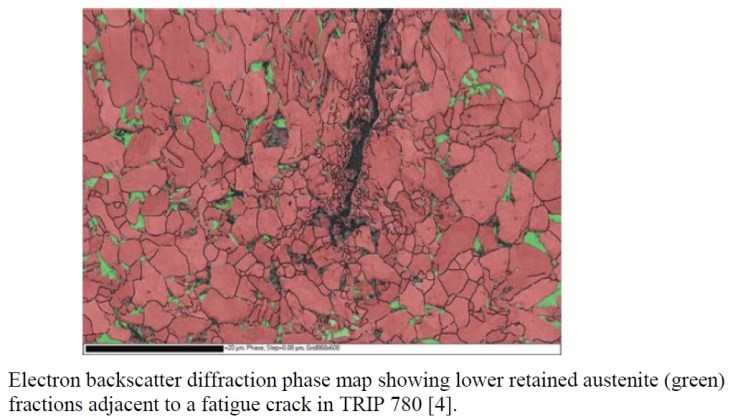

Từ con số đó, có thể thấy rằng thép có austenite được giữ lại có cả ΔK TH (cường độ ứng suất cần thiết cho sự phát triển vết nứt) cao hơn và ΔK cao gần bằng K C(mệt mỏi chu kỳ thấp và độ bền đứt gãy) khả năng chống mỏi tốt hơn. Hành vi trong khu vực phát triển vết nứt ổn định là tương tự giữa hai loại. Trong quá trình phát triển vết nứt, có ứng suất tác động lên austenit xung quanh và nó biến đổi thành mactenxit. Martensite là một pha lớn hơn (kém đậm đặc hơn) so với austenite và do đó trong quá trình biến đổi, sự giãn nở từ quá trình biến đổi dẫn đến “sự đóng vết nứt do tính dẻo gây ra”. Một ứng suất tác dụng lên vết nứt sẽ đóng nó lại và do đó ứng suất cần thiết cho sự lan rộng vết nứt sẽ lớn hơn. Ảnh vi mô cho thấy vết nứt phát triển bên trong vi cấu trúc ferit (đỏ)-austenit (xanh lục) được hiển thị bên dưới, nơi có thể nhìn thấy sự biến đổi của austenit thành mactenxit xung quanh vết nứt (austenit xanh trở thành mactenxit đen) [14]:

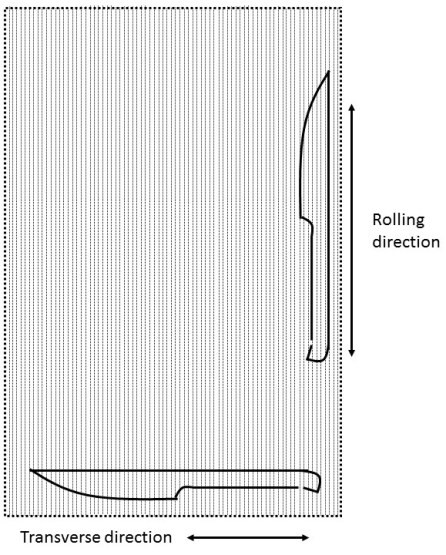

Tầm quan trọng của định hướng

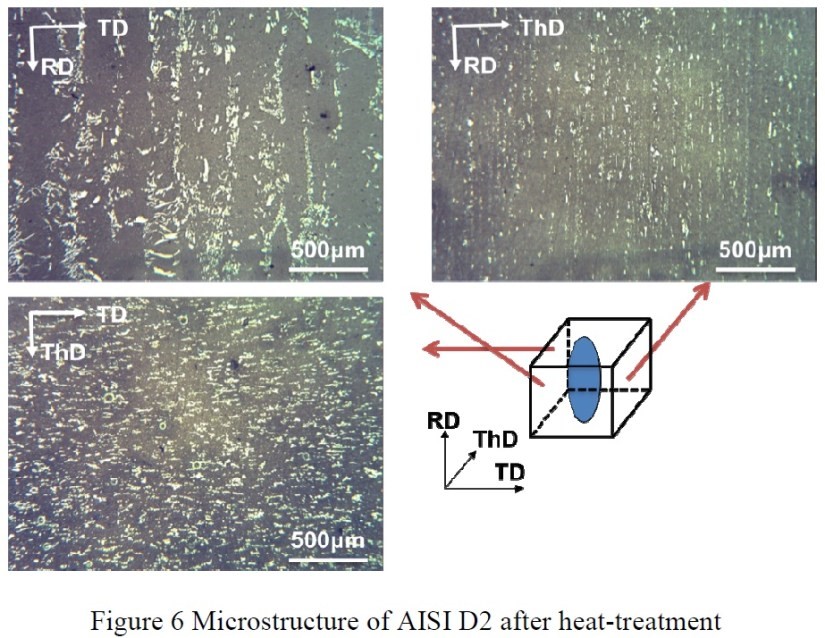

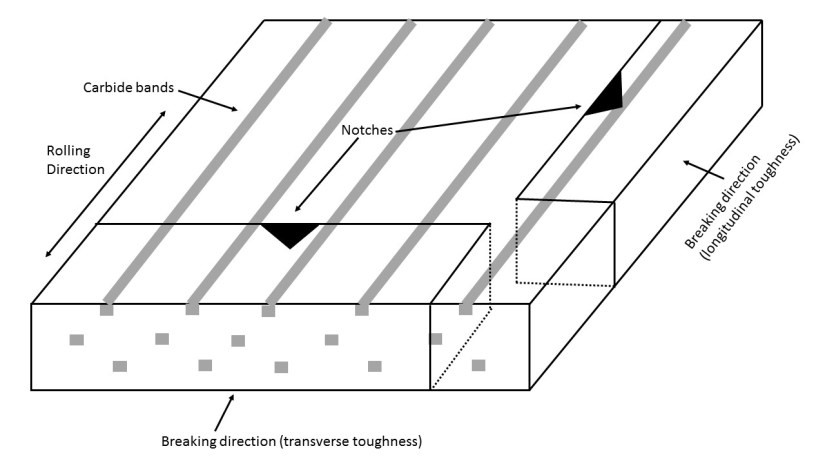

Thép thường được cán đến độ dày cuối cùng, cacbua và tạp chất được định hướng dọc theo hướng cán. Điều này dẫn đến sự phân tách cacbua trong “dây đàn” có thể là dải ưu tiên cho sự hình thành vết nứt [15]:

“RD” là hướng cán, “TD” là hướng ngang (vuông góc với hướng lăn) và ThD là hướng độ dày. Với các cacbua tách biệt được căn chỉnh, việc kiểm tra độ bền được thực hiện theo hướng nào là rất quan trọng:

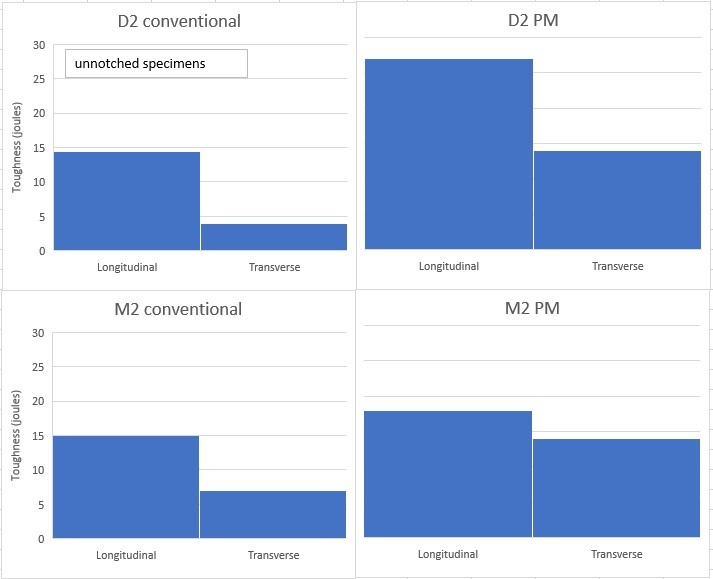

Với mẫu thử độ bền ngang, rãnh khía và hướng đứt được căn chỉnh với các dải cacbua tách biệt. Do đó, vết nứt có thể phát triển dọc theo các dải cacbua đó và độ bền của các mẫu ngang thấp hơn khi so sánh với các mẫu dọc. Luyện kim bột giúp giảm sự phân tách cacbua và do đó cải thiện độ dẻo dai ngang nhưng ảnh hưởng nhỏ hơn đến độ dẻo dai dọc [16]:

Hướng tải của các cạnh đã được tìm thấy có ảnh hưởng đến vết nứt của chúng. Nói chung, dao được định hướng dọc theo hướng lăn sao cho các dải cacbua song song với cạnh:

Do đó, tải trọng bên đòi hỏi ít ứng suất hơn để làm gãy các cạnh và sứt mẻ có thể xảy ra dọc theo các dải cacbua [15]:

Thay vào đó, nếu các con dao được định hướng dọc theo hướng ngang, thì các đầu của lưỡi dao sẽ dễ bị hỏng hơn theo cách tương tự:

chip vi mô

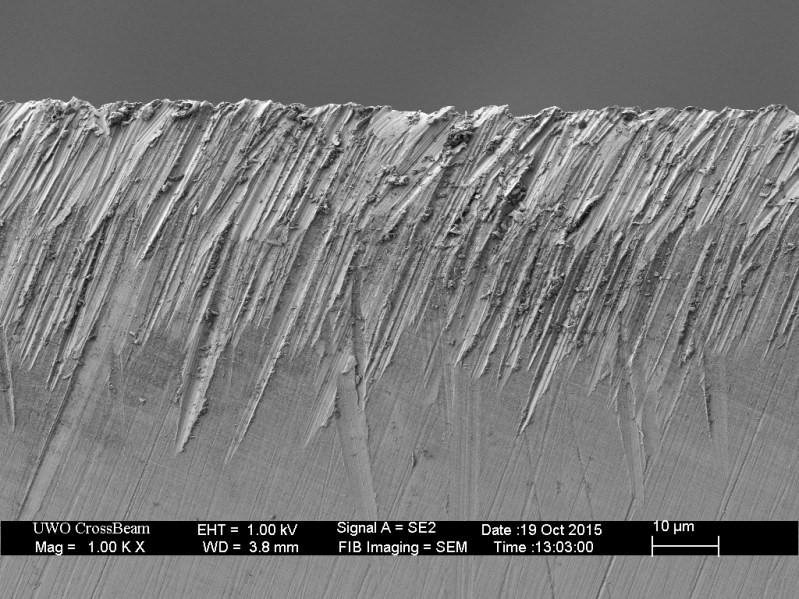

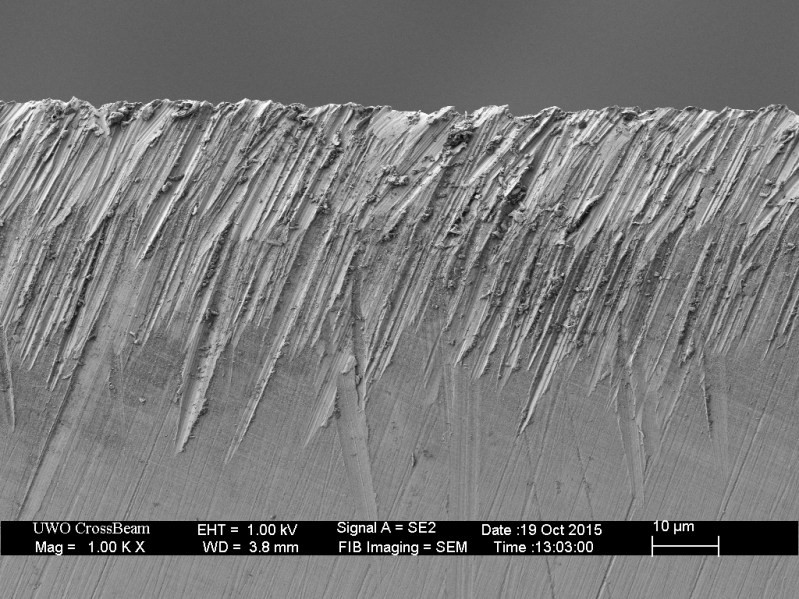

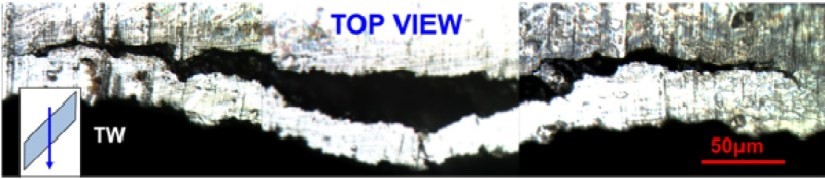

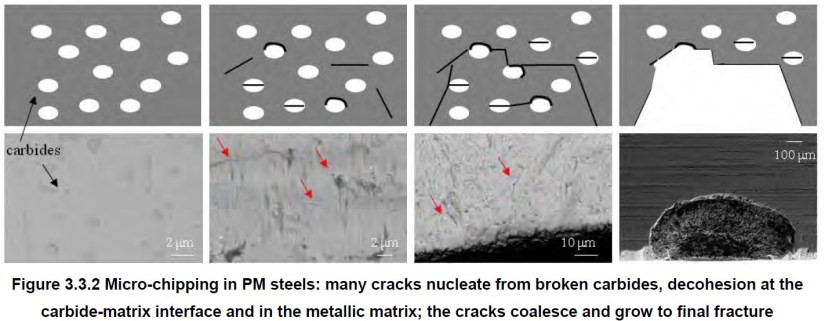

Sự sứt mẻ vi mô của các cạnh không yêu cầu ứng suất đạt đến mức độ phát triển nghiêm trọng của các vết nứt, nhưng có thể xảy ra thông qua sự khởi đầu và phát triển của các vết nứt nhỏ liên kết với nhau và dẫn đến đứt gãy. Ảnh vi mô minh họa điều này có thể được nhìn thấy ở đây [7]:

Điều này trở nên trầm trọng hơn bởi các dải cacbua tách biệt được xếp dọc theo hướng lăn, đây là thứ giúp thúc đẩy sự lan truyền vết nứt và liên kết song song với cạnh. Trong khi thép luyện kim bột có mức độ phân dải và cacbua thấp hơn, sự lan truyền ngắn của các vết nứt vẫn có thể xảy ra, liên kết các vết nứt để tạo thành vi mạch [7]:

Chip siêu nhỏ ở quy mô “vi mô” có nghĩa là chip thường không nhìn thấy được bằng mắt thường mà cần phải phóng đại. Do đó, vi sứt mẻ thường được coi là mất độ sắc nét hơn là sứt mẻ rõ ràng có thể nhìn thấy. Sự tăng trưởng ngắn và liên kết của các cacbua xảy ra thông qua việc bắt đầu vết nứt ở cacbua và sau đó tăng trưởng thông qua mỏi chu kỳ thấp.

sứt mẻ

Sứt mẻ, khác với sứt mẻ vi mô, ở quy mô vĩ mô hơn và đòi hỏi ứng suất cao vượt quá độ bền đứt gãy, K C , của thép để cho phép các vết nứt lớn lan rộng nhanh chóng. Do đó, những loại phoi này xảy ra hoặc trong một lần ứng suất cao duy nhất hoặc một số lượng rất nhỏ ứng suất theo chu kỳ. Việc tránh các loại phoi này đòi hỏi phải thay đổi cách sử dụng, độ bền cao hơn bằng cách thay đổi vật liệu hoặc xử lý nhiệt hoặc thay đổi hình dạng cạnh [17]:

Kết luận về việc nứt gãy của dao trên góc độ vi mô

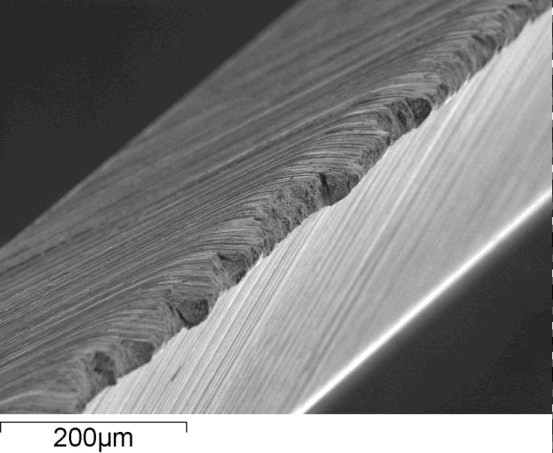

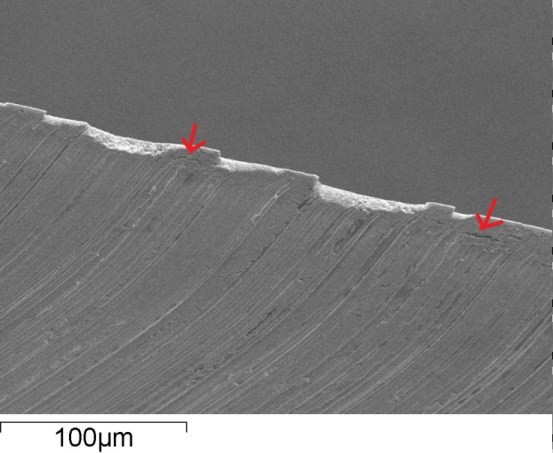

Vào năm 2007, các nhà luyện kim của Sandvik đã gửi cho tôi ảnh chụp vi mô của một số loại thép cùng với hình ảnh của các cạnh bị hư hỏng khác nhau để chứng minh cơ chế hỏng hóc của dao. Họ có các phiên bản độ phân giải thấp trên trang web của họ [18]. Tôi nghĩ rằng nên phân tích những điều này để xem liệu các cơ chế được thảo luận trong phần còn lại của bài viết này có phù hợp với các quan sát của chúng tôi hay không:

Trước hết, tôi nghĩ rõ ràng là có những vết trầy xước ở cạnh do mài sắc mà như đã mô tả trước đó có thể đóng vai trò là vị trí ưu tiên để bắt đầu vết nứt. Trong hình ảnh thứ hai được đánh dấu bằng các mũi tên, bạn có thể thấy các vết nứt hình thành song song với cạnh như trong bài viết này. Và bản thân các con chip dài hơn chiều cao có lẽ cho thấy các vết nứt được hình thành bởi các vết nứt liên kết dọc theo hướng lăn. Do đó, tôi muốn nói rằng các cơ chế vi mạch và sứt mẻ đều sắp xếp theo các đường giống nhau từ nhiều nguồn. Sứt mẻ được kiểm soát bởi độ dẻo dai của thép mặc dù có các cơ chế khác nhau khi chơi. Vi sứt mẻ được kiểm soát nhiều hơn bởi độ mỏi chu kỳ thấp và sự liên kết của các vết nứt hình thành dọc theo cacbua. Sứt mẻ ở quy mô vĩ mô hơn và ứng suất phải đạt đến độ bền đứt gãy của thép. Cacbua lớn hơn, khối lượng cacbua lớn hơn và sự phân tách cacbua đều làm tăng khả năng bị sứt mẻ. Độ cứng, kích thước hạt và austenite được giữ lại đều ảnh hưởng đến độ dẻo dai và do đó ảnh hưởng đến sự hình thành vết nứt, sự lan rộng, sứt mẻ và vi sứt mẻ ngoài các cacbua.

Người dịch: Nguyễn Hữu Hải

Nguồn: https://knifesteelnerds.com/2018/05/28/chipping-of-edges/