- Trang chủ

- » Tin chuyên ngành

- » VAI TRÒ CHÍNH CỦA CÁC HỢP CHẤT TRONG LƯỠI KIẾM DAMASCUS CỔ ĐẠI

VAI TRÒ CHÍNH CỦA CÁC HỢP CHẤT TRONG LƯỠI KIẾM DAMASCUS CỔ ĐẠI

Cập nhật lần cuối:

Tafalo Tafalo

Tafalo

Các bảo tàng lớn nhất hiện này đều có trưng bày vũ khí được làm từ thép Damascus. Có 2 loại như chúng ta đã biết, thép được rèn nhiều lớp và thép wootz Damascus, cả hai đều xuất hiện vào khoảng những năm 500.

GIỚI THIỆU

Các bảo tàng lớn nhất hiện này đều có trưng bày vũ khí được làm từ thép Damascus. Có 2 loại như chúng ta đã biết, thép được rèn nhiều lớp và thép wootz Damascus, cả hai đều xuất hiện vào khoảng những năm 500.

Trong bài viết này chỉ đề cập đến loại thép thứ hai, đôi khi được gọi là thép Damascus cổ đại. Thường thấy nhất là ở những lưỡi kiếm và dao găm, đôi khi xuất hiện ở trên những bộ giáp. Bản thân loại thép này được sản xuất tại Ấn độ, xuất hiện trong những tác phẩm văn học Anh vào đầu thế kỉ 19 dưới tên gọi thép wootz.

Thật đáng tiếc, kĩ thuật sản xuất loại thép này đã bị thất truyền. Những lưỡi kiếm chất lượng nhất được tạo ra gần đây vào khoảng 1750, Chúng khác biệt hẳn so với những lưỡi kiếm chất lượng thấp được sản xuất vào đầu thế kỉ 19.

Những cuộc tranh luận trong giới học thuật kéo dài hơn 200 năm về cách tạo ra chúng và tại sao lại có bề mặt như vậy.

Rất nhiều nghiên cứu chỉ ra cách chế tạo loại thép này, tuy nhiên tất cả chúng đều gặp phải một vấn đề là các thợ rèn hiện đại không thể sử dụng những phương pháp đó để tái tạo lại thép wootz.

THÉP DAMASCUS

Thép Wootz được sản xuất dưới dạng thỏi nặng khoảng 2,3 kg, thường được gọi là bánh, được đóng trong một nồi nấu kim loại kín. Đó là một loại thép có độ tinh khiết tương đối cao với 1,5% cacbon. Những chiếc bánh được chuyển đến Damascus, Syria, nơi những người thợ rèn lưỡi đã học cách rèn chúng thành những thanh kiếm có bề mặt hoa văn đẹp mắt. Mức carbon sau cùng tích của các loại thép này đóng một vai trò quan trọng trong việc tạo ra kiểu bề mặt đặc trưng, bởi vì dạng này là kết quả của sự liên kết của các hạt Fe3C hình thành khi làm nguội. Khi những người Tây Âu lần đầu tiên bắt gặp những vũ khí có hoa văn này, họ lấy tên là thép Damascus. Các lưỡi kiếm Wootz Damascus chất lượng cao nhất được sản xuất vào thế kỷ 16-17.

Cả cấu trúc vi mô bên trong và thành phần hóa học của những loại thép này đã được công bố vào đầu thế kỷ này. các hạt nhỏ (thường có đường kính khoảng 6 micon) của Fe3C (cementite) tụ lại thành các dải doc. Các dải này thường rộng khoảng 30 đến 70 micron và tồn tại trong ma trận, Cấu trúc của ma trận tùy thuộc vào cách người thợ rèn xử lý nhiệt lưỡi kiếm, nhưng thường được tìm thấy là Pearlit. Các dải nằm song song với mặt phẳng rèn của lưỡi dao. Bằng cách rèn hạ góc khác nhau, các thợ rèn có thể tạo ra các vân thép khác nhau. Với việc đánh bóng và ăn mòn, các hạt Xementit tạo thành các dải mài trắng, và ma trận Pearlit có màu đen.

TÁI TẠO LẠI THÉP WOOTZ DAMASCUS

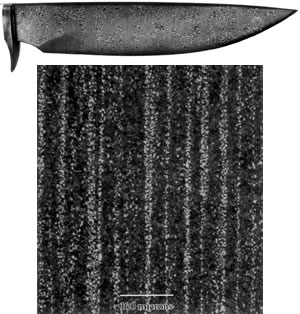

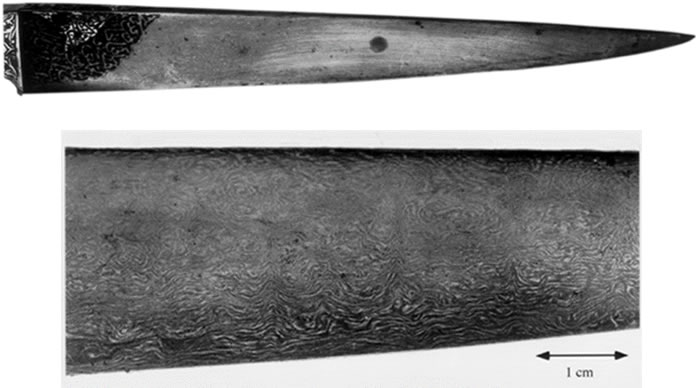

Trong nghiên cứu gần đây, một kỹ thuật để tạo ra các lưỡi giống với nguyên bản nhất kể cả về vân bề mặt và cấu trúc tinh thể đã được hình thành.. Hình 1 trình bày một lưỡi dao do A.H. Pendray chế tạo gần đây, cho thấy vân bề mặt đặc trưng của thép wootz. Lưỡi dao này đã tái tạo được vân bề mặt đặc trưng có tên gọi “ bậc thang Mohammed, giống như những lưỡi kiếm cổ. Vân vòng tròn nằm giữa các vân bậc thang được gọi là vân hoa hồng, và đôi khi loại vân này cũng xuất hiện ở những lưỡi kiếm cổ đại. Mặt cắt dọc của lưỡi dao này cũng cho thấy các dải Cementi thẳng hàng màu trắng như những lưỡi kiếm cổ.

Hình 1: Lưỡi wootz được tái tạo lại gần đây và hình ảnh phân tích vi mô.

Hình ảnh mô tả chi tiết về quy trình sản xuất lưỡi kiếm này gần đây đã được công bố. Ngoài ra, kỹ thuật này đã được mô tả đầy đủ trong tài liệu, và nó đã chứng minh được việc có thể tái tạo lại loại thép này. Về bản chất, kỹ thuật này là tổng hợp của các kỹ thuật nghiên cứu trước đó. Một thỏi thép nhỏ có thành phần chính xác (Fe + 1,5C) được sản xuất trong một nồi nung kín và sau đó được rèn thành hình dạng lưỡi dao. Một số nhân tố chính cũng đã được chỉ rõ. Chúng bao gồm thời gian/nhiệt độ của quá trình chuẩn bị phôi, nhiệt độ khi rèn, loại và mức độ thành phần của các nguyên tố tạp chất trong mẫu thử. Có vẻ như yếu tố quan trọng nhất là các nguyên tố tạp chất trong thỏi thép. Nghiên cứu gần đây đã chỉ ra rằng các dải các hạt Fe3C tập hợp có thể được tạo ra trong các cánh bằng cách bổ sung một lượng rất nhỏ (0,03% hoặc ít hơn) của một hoặc nhiều nguyên tố tạo cacbua, chẳng hạn như V, Mo, Cr, Mn, và Nb. Các nguyên tố Vanadi và Molypden dường như là những nguyên tố hiệu quả nhất trong việc hình thành dải Xementit . Từ đó, một câu hỏi được đặt ra, liệu trong những lưỡi kiếm cổ từ tk 16-17 có tồn tại các nguyên tố này.

CÁC LƯỠI KIẾM CỔ

Một trong những vấn đề lớn nhất của việc nghiên cứu là có thể tiếp cận được những lưỡi kiếm Wootz chất lượng cao nhất, vì việc nghiên cứu đòi hỏi phải cắt các lưỡi kiếm để kiểm tra.

Một lưỡi kiếm cổ chất lượng cao hiếm hoi đã được khuyên góp cho việc nghiên cứu của Zschokke vào năm 1924.

Nhà thám hiểm và nhà sưu tập nổi tiếng, Henri Moser, có trong tay một bộ sưu tập khoảng 2.000 lưỡi kiếm và tặng hai dao găm và bốn thanh kiếm đến Zschokke để nghiên cứu. Bộ sưu tập của Moser hiện được trưng bày trong Bảo tàng Lịch sử Bern ở Thụy Sĩ, và những mảnh còn lại từ bốn thanh kiếm của nghiên cứu Zschokke vẫn ở đó. Gần đây, Ernst J. Kläy của Bảo tàng Berne đã tặng một mẫu nhỏ của mỗi thanh kiếm để tiến hành nghiên cứu thêm.

Bài báo này trình bày kết quả nghiên cứu về bốn mẫu này. Ngoài ra, bốn thanh kiếm Wootz Damascus khác, được cho là đã vài trăm năm tuổi, đã được mua và đưa vào trong nghiên cứu này. Do đó, tất cả các lưỡi kiếm được nghiên cứu ở đây đều có tuổi đời hơn hai thế kỷ và có lẽ được làm từ thép wootz. Những lưỡi kiếm này được gọi là lưỡi kiếm Wootz Damascus chính gốc để phân biệt chúng với những lưỡi kiếm Wootz Damascus được tái tạo bằng kỹ thuật do các tác giả phát triển.

NHỮNG LƯỠI KIẾM CỦA ZSCHOKKE

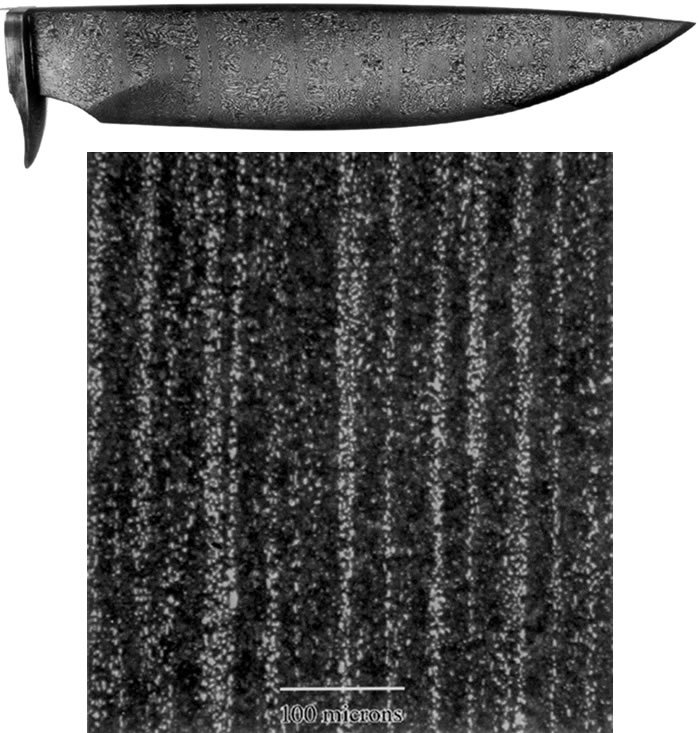

Zschokke đánh dấu bốn thanh kiếm trong nghiên cứu của mình từ 7 đến 10 và tác giả tiếp tục sử dụng kí hiệu này. Các thanh kiếm có chiều rộng ban đầu khoảng 30 mm. Các mẫu được cung cấp có chiều rộng khoảng 18 mm x chiều dài 88 mm và có lưỡi cắt. Bề mặt của các mẫu được hoàn thiện bằng cách đánh bóng bằng giấy nhám mịn và sau đó ăn mòn trong FeCl3. Độ tương phản trên bề mặt của mẫu được tăng cường bằng cách thoa Fecl3 và đánh bóng nhiều lần bằng vải. Hình 2 trình bày các hình ảnh bề mặt của bốn mẫu thanh kiếm; thanh kiếm 9 có hoa văn rõ ràng nhất.

Hình 2: Bốn lưỡi kiếm của Zschokke lần lượt đánh dấu từ 7 đến 10.

Các mảnh được cắt thành đoạn dài 2 cm cho các nghiên cứu phân tích thành phần hóa học, và một mẫu dài 8mm được sử dụng để phân tích vi cấu trúc. Các phân tích hóa học được thực hiện bằng quang phổ phát xạ trên một máy đã được hiệu chuẩn tại Nucor Steel Corporation. Bảng I trình bày các phân tích hóa học, cùng với các thông số được nghiên cứu bởi Zschokke.

.

Lưới số 8 là thép trước cùng tích

và do đó, không thể là thép Damascus wootz

thực sự, bởi vì những loại thép như vậy sẽ không tạo

thành các hạt Fe3C khi nguội. Kiểm tra kim loại học đã

xác nhận phán đoán này và tiết lộ rằng hoa

văn bề mặt nhìn thấy trên thanh kiếm này (Hình 2)

là do các dải Ferit trong ma trận Pearlit. Do đó,

thanh kiếm này sẽ không được coi là một thanh kiếm Damascus

wootz chính hiệu trong phần thảo luận sau.

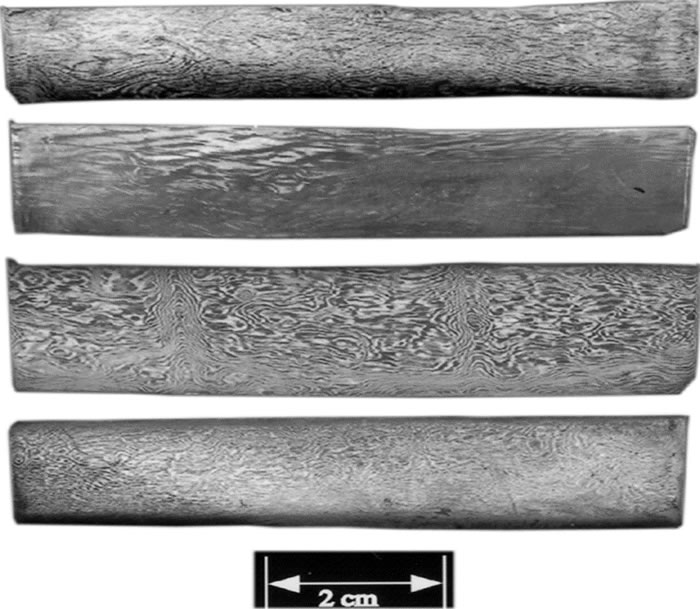

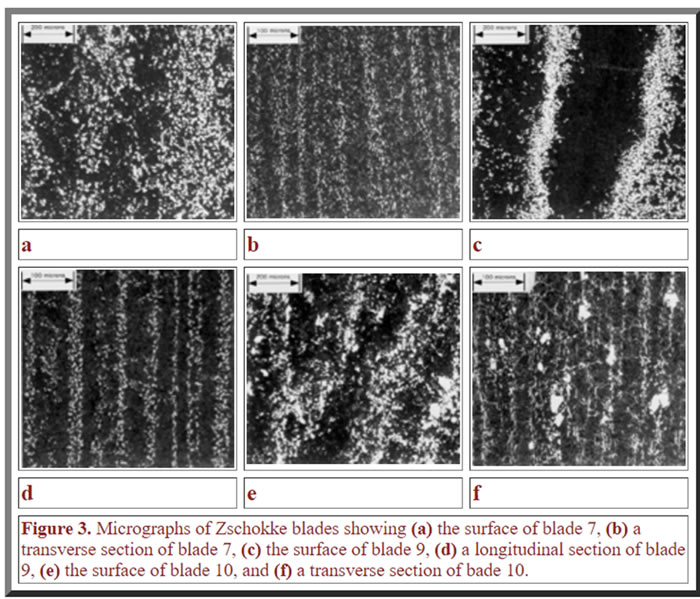

Ảnh hiển vi của các mặt cắt bề mặt và mặt cắt ngang của ba thanh kiếm còn lại được thể hiện trong Hình 3

Bảng II trình bày tóm tắt các quan sát về cấu trúc vi mô của thép. Ba thanh kiếm wootz Damascus đều cho thấy dải Xementit rộng khoảng 40-50 micron. Thanh kiếm 7 chứa các dải Graphit không được hiển thị trong ảnh. Thanh kiếm 10 chứa một hỗn hợp các hạt lớn và nhỏ trong các dải. Thanh kiếm 9 hiển thị các dải khác biệt nhất trên hình ảnh hiển vi và cũng có vẻ có vân bề mặt hấp dẫn nhất (Hình 2). Các dải Xementit có sự khác nhau do tồn tại các hạt Xementit nằm giữa các dải carbide. Tuy nhiên, điều thú vị là Zschokke đã đánh giá chất lượng tuyệt đẹp của bốn thanh kiếm và báo cáo thanh kiếm 10 là "đẹp nhất và quý giá nhất trong bốn thanh." Ba lưỡi kiếm khác đã được cắt ra, và các dải carbide xuất hiện tương tự như kiếm 9, và không có các hạt Xementit như ở mẫu kiếm số 10.

Dữ liệu về độ cứng theo thang Rockwell C được lấy dọc theo đường tâm của các mặt cắt ngang của cả bốn thanh kiếm để mô tả đầy đủ hơn về đặc điểm của chúng. Một sự thay đổi lớn về độ cứng đã được tìm thấy và được trình bày trong Bảng II. Độ cứng có sự tương quan với vi cấu trúc ma trận. Cấu trúc ma trận của các lưỡi dao trải qua quá trình chuyển đổi từ Pearlit ở đầu mỏng thành Ferit eutectoid + Xementit khi tiến vào tâm lưỡi kiếm (độ dày = 3-4 mm). Các cấu trúc này phù hợp với các nghiên cứu động học gần đây của phản ứng eutectoid trong thép sau cùng tích. Các nghiên cứu cho thấy rằng trong thép hai pha (Austenit + Fe3C), sự biến đổi eutectoid phân li (divorced eutectoid transformation DET) chiếm ưu thế ở tốc độ nguội chậm và phản ứng Pearlit chiếm ưu thế ở tốc độ làm mát cao hơn; DET được ưu tiên xảy ra khi mật độ của các hạt Fe3C trong austenit biến đổi tăng lên. Do đó, các vi cấu trúc ma trận chỉ ra rằng các lưỡi kiếm được làm mát bằng không khí với Pearlite chiếm ưu thế gần lưỡi cắt làm mát nhanh hơn. Sự thống trị của cấu trúc ma trận DET trong kiếm 7 và 10 có lẽ là do lượng Fe3C đan xen có trong những thanh kiếm này cao hơn.

Bảng 2: Cấu trúc tế vi và độ cứng

|

Kiếm |

Cấu trúc tế vi |

Độ cứng |

|

7 |

Các dải xementit khuếch tán dài trong ma trận Graphit xuất hiện nhiều. Khoảng cách giữa các giải =42 µm, Pearlit kéo dài 7mm từ lưỡi cắt, phần còn lại là các vùng DET |

Rc = 32, Pearlite matrix |

|

9 |

Các dải carbide rất rõ rệt khoảng cách giữa các giải =50 µm, cấu trúc: Pearlit và 1 phần nhỏ cấu trúc DET ở sống dao |

Rc = 23, Pearlite matrix |

|

10 |

Dải carbide Fe3C Khoảng cách giữa các dải =46 µm, cấu trúc: Pearlit kéo dài 3mm từ lưỡi, còn lại là DET |

Rc = 37, Pearlite matrix |

|

*Ma trận biến đổi eutectoid đã phân ly tạo ra các hạt Fe3C trong Ferit. |

||

Do giá trị lịch sử độc đáo của những lưỡi dao này,

một nghiên cứu khá cẩn thận đã được thực hiện để xác

định đặc điểm hình thái của các hạt carbide bao gồm

các dải Xementit tạo nên vân bề mặt. Bề mặt của các

mẫu thử dài 2cm được sử dụng để thực hiện phân tích quang

phổ phát xạ được gắn và đánh bóng và khắc

trong dung dịch picral. Các bề mặt này, cùng với cả mặt

cắt ngang và mặt cắt dọc của thanh kiếm được chuẩn bị bằng phương

pháp khắc kim loại tương tự, sau đó được kiểm tra bằng máy

ảnh kỹ thuật số có độ phân giải cao. Phần mềm phân

tích hình ảnh được sử dụng để xác định diện tích

trung bình, đường kính lớn nhất và đường kính nhỏ

nhất của các hạt Fe3C (Bảng III). Ba khu vực được kiểm tra cho mỗi

phép đo được báo cáo. Trung bình của 20 hạt

không liên kết lớn nhất trong một trường mẫu gồm 500-600 hạt được

xác định trên mỗi vùng và bảng trình

bày giá trị trung bình của ba phép đo trung

bình. Kết quả đưa ra một phép đo định lượng cho sự dị hướng

hình dạng của các hạt, biểu hiện rõ ràng trong

Hình 3.

Trong kiếm 7 và 10, các hạt chủ yếu có dạng tấm với hướng mỏng theo mặt phẳng rèn của lưỡi kiếm. Do đó, diện tích của các hạt trên mặt thanh kiếm thường lớn hơn trên các mặt cắt. Độ lệch chuẩn của dữ liệu luôn nằm trong khoảng 20-25%, do đó sự khác biệt trong các khu vực trên ba bề mặt không đáng kể, trong khi sự khác biệt về đường kính tối thiểu và tối đa là đáng kể. Đối với lưỡi 7 và 10, tỷ lệ tối đa / tối thiểu của các hạt trung bình là khoảng 3 trên cả mặt cắt ngang và dọc và trên bề mặt kiếm thì tỉ lệ này là 2. Tỷ lệ này ít hơn một chút đối với lưỡi dao 9, phản ánh hình dạng hình cầu hơn của các hạt và quan sát thấy rằng các hạt thuôn dài không được sắp xếp mặt rộng hơn của chúng trên bề mặt lưỡi dao, giống như trên lưỡi dao 7 và 10.

|

Bảng III. Kích thước hạt carbide Fe3C |

||||

|

Mặt cắt |

||||

|

Sword |

Dimension |

Bề mặt |

Theo chiều dọc |

Theo chiều ngang |

|

7 |

Đường kính(max./min.) |

13/7.4 |

16/4.6 |

10/3.230 |

|

9 |

Diameter (max./min.) |

11/5.7 |

12/5.6 |

11/3.9 |

|

10 (small) |

Diameter (max./min.) |

13/6.6 |

16/4.8 |

15.4.9 |

|

10 (large) |

Diameter (max./min.) |

54/27 |

44/14 |

46/15 |

|

Kard Blade |

Diameter (max./min.) |

8.0/4.0 |

||

|

* đường kính: mm; Diện tích: mm2. |

||||

Lưỡi kiếm số 10 với những hạt carbide lớn hơn cả được kì vọng sẽ là một nhân tố tác động đến vân bề mặt. Tuy nhiên vì thành phần chủ yếu là cấu trúc DET ở lưỡi 7 và lưỡi 10 khiến chúng khó có thể được đánh bóng và ăn mòn tạo vân sắc nét. Ngược lại ở lưỡi số 9 với hàm lượng Pearlit nhiều hơn khiến việc đánh bóng ăn mòn trở nên rõ ràng hơn. Tuy nhiên kết luận của Zschokke rằng lưỡi 10 có vân thú vị hơn cả, có lẽ ông đã thành công trong việc đánh bóng và ăn mòn khiến sự thay đổi về kích thước hạt trong các dải carbide rõ ràng hơn, khiến vân bề mặt cũng rõ ràng hơn lưỡi số 9.

LƯỠI KIẾM DAMASCUS

Để có được một mẫu thống kê tốt hơn về thành phần tạp chất trong các lưỡi kiếm wootz Damascus chính thống, bốn lưỡi bổ sung đã được phân tích. Ba trong số các lưỡi kiếm đã được nghiên cứu trước đó, với hình chiếu mặt cắt hiển thị các dải hạt Fe3C được căn chỉnh tốt về hình thái tương tự như thanh kiếm 9. Ngoài ra, bề mặt của tất cả các lưỡi kiếm hiển thị các hoa văn tuyệt vời. Ba thanh kiếm đã được xác định là Voigt, Figiel, và Old B. Cả ba đều được phân tích lại cho nghiên cứu này trên cùng một máy quang phổ phát xạ được sử dụng cho kiếm Zschokke. Kết quả của các phân tích, cộng với các phân tích đầy đủ về bốn thanh kiếm Zschokke, được trình bày trong Bảng IV.

|

Table IV. Phân tích thành phần hóa học* |

|||||||

|

Element |

7 |

9 |

10 |

Old B |

Figiel |

Voigt |

Kard |

|

C |

1.71 |

1.41 |

1.79 |

1.51 |

1.64 |

1.00 |

1.49 |

|

Mn |

150 |

<100 |

300 |

100 |

200 |

500 |

100 |

|

P |

1,010 |

980 |

1,330 |

950 |

1,620 |

260 |

1,440 |

|

S |

95 |

60 |

160 |

53 |

85 |

115 |

90 |

|

Si |

350 |

500 |

500 |

470 |

460 |

975 |

500 |

|

Ni |

600 |

400 |

700 |

<100 |

180 |

<100 |

200 |

|

Cr |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

|

Mo |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

|

Cu |

1,750 |

900 |

1,830 |

330 |

780 |

300 |

900 |

|

Al |

<10 |

<10 |

10 |

12 |

8 |

25 |

30 |

|

V |

145 |

50 |

270 |

40 |

40 |

<10 |

60 |

|

Nb |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

<100 |

|

Pb |

<10 |

<10 |

<10 |

<10 |

10 |

10 |

40 |

|

Sn |

<10 |

10 |

<10 |

<10 |

<10 |

15 |

<10 |

|

Ti |

9 |

11 |

6 |

13 |

16 |

7 |

19 |

|

Zr |

<10 |

<10 |

<10 |

<10 |

<10 |

<10 |

<10 |

|

B |

<1 |

<1 |

<1 |

<1 |

2 |

<1 |

<1 |

|

Ca |

19 |

17 |

15 |

11 |

2 |

13 |

<1 |

|

*trừ C đơn vị phần trăm, các nguyên tố còn lại đơn vị phần triệu |

|||||||

Lưỡi kard được đề cập trong Bảng III và IV là một con dao theo kiểu Ba Tư thuộc về L.Figel. Nó có một tay cầm chạm khắc bằng ngà hải mã (được gọi là shamoni). Nó được Figiel mua lại ở Ấn Độ và được cho là một lưỡi kiếm wootz Damascus chính thống được sản xuất ở Thế kỷ 18. Lưỡi dao này được nghiên cứu để mở rộng cơ sở dữ liệu và minh họa rằng có thể thu được dữ liệu phân tích hóa học bằng cách sử dụng phân tích phổ kế phát xạ mà không làm mất hoa văn bề mặt. Hồ quang điện được sử dụng trong phân tích này tạo ra một đĩa hình miệng núi lửa đổi màu có đường kính khoảng 1 cm trên bề mặt, trong đó các nguyên tử bề mặt bị hóa hơi và hoa văn bị phá hủy. Để tạo hồ quang thành công, cần phải làm sạch cả hai mặt của lưỡi dao bằng giấy nhám để đạt được sự tiếp xúc điện thích hợp. Hình 4a cho thấy bề mặt của lưỡi kard sau khi nó đã được đánh bóng nhẹ bằng giấy nhám và phát ra tia lửa trong máy quang phổ phát xạ. Sau đó nó được đánh bóng bằng giấy nhám để loại bỏ vùng bị ăn mòn nhẹ bên ngoài; sau đó, bề mặt được ăn mòn lại bằng dung dịch ăn mòn.

Hình 4: Bề mặt lưỡi Kard

VÂN BẬC THANG

Các lưỡi kiếm Wootz Damascus chất lượng của bảo tàng với các mẫu bề mặt hấp dẫn nhất thường có hoa văn bậc thang Mohammed, tương tự như mẫu của lưỡi kiếm trong Hình 1 và thanh kiếm Zschokke 9 trong Hình 2. Một số giả thuyết đã phát triển về cách các vân bậc thang này được tạo ra. Các tác giả ban đầu, chẳng hạn như Zschokke, đã ủng hộ một lý thuyết do Tschernoff cho rằng chúng là kết quả của việc khoan lỗ trên bánh thép, sau đó cắt ra theo cách lỗ khoan này và rèn chúng. Các thợ rèn khác cho rằng điều này không khả thi và gợi ý rằng chúng được tạo ra bằng cách cắt hoặc mài các rãnh nông trên một lưỡi dao đã gần hoàn thiện và sau đó rèn cho lưỡi dao phẳng, một kỹ thuật mà ông cho là của Massalski và De Luynes. Panseri đã sử dựng những phương pháp rèn thép lớp damascus để tạo nên vân bậc thang này, ông tạo những rãnh trên lưỡi thép bằng cách sử dụng khuôn dập. Ông cho rằng cả hai kỹ thuật đều tạo ra mẫu bậc thang và lập luận rằng các mẫu từ các rãnh được rèn gần giống với các mẫu kiếm wootz Damascus hơn so với lưỡi cắt được tạo nên bằng cách cắt rãnh bề mặt. Câu hỏi về cách vân bậc thang được tạo ra cũng được thảo luận bởi Figiel, người đã trình bày một số bức ảnh tuyệt vời về các lưỡi kiếm vân bậc thang khác nhau.

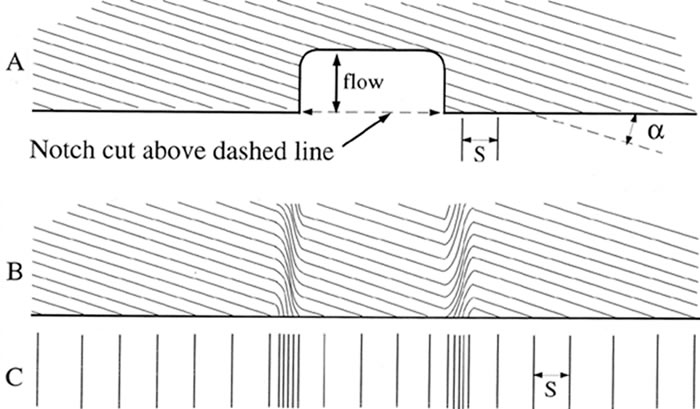

Mô hình 5 thể hiện cơ chế tạo thành vân bậc thang trên các lưỡi kiếm bằng cách cắt rãnh. Trong đó S là khoảng cách các vân carbide trên bề mặt, α là góc tạo thành giữa dải carbide và bề mặt lưỡi. Khi góc α tăng lên, khoảng cách S giảm xuống. sự biến đổi của góc α này tạo nên vân sóng trên bề mặt lưỡi kiếm. Thực nghiệm cho thấy vân trên lưỡi có thể uốn lượn đột ngột bằng cách sử dụng búa bi khi rèn để thay đổi α đột ngột hơn. Sau khi đã cắt rãnh trên bề mặt lưỡi gần hoàn thành, họ tiếp tục rèn phẳng những rãnh đó. Kết quả vân bề mặt của quá trình này được trình bày ở bảng 5a. Những rãnh này làm gián đoạn các dải carbide, tạo nên các góc α cục bộ. Bằng cách điều chỉnh độ rộng, độ sâu và hình dáng của những rãnh này, sẽ có những vân bề mặt tương ứng.

Hình 5:

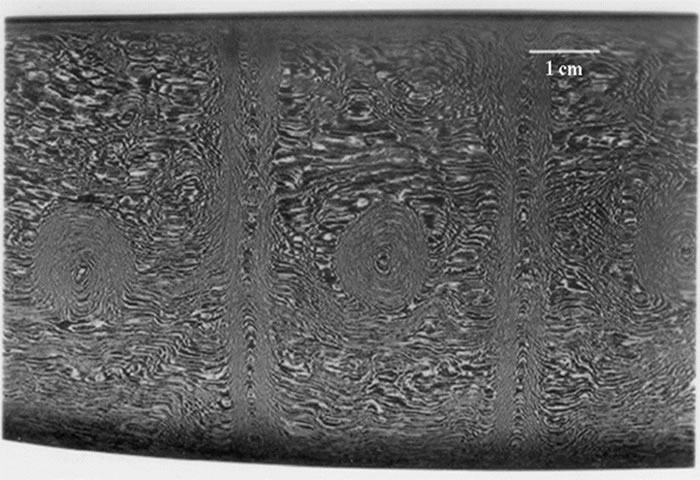

Hình 6a:

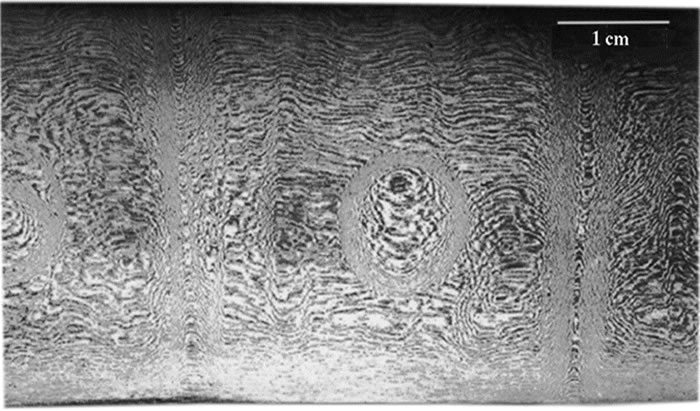

Hình 6b:

Hình 6a và 6b lần lượt là 2 mẫu vân hoa hồng/bậc thang được chế tạo bằng cách cắt rãnh và rèn rãnh.

Tác giả đã có sự so sánh với các lưỡi kiếm cổ, tuy nhiên khó có thể kết luận được phương pháp nào đã được các thợ rèn cổ xưa sử dụng. Tuy nhiên có thể chắc chắn rằng họ đã tạo nên các vân này bằng cách tạo rãnh song song trên bề mặt lưỡi gần hoàn thiện.

VAI TRÒ CỦA CÁC HỢP CHẤT TRONG VIỆC HÌNH THÀNH DẢI CARBIDE

Một kết luận chính của các nghiên cứu sự hình thành dải trong các loại thép này là kết quả của sự phân tách vi mô của các nguyên tố tạo carbide ở mức thấp như V, Mo, Cr, Mn và Nb, với Vanadi và Molypden là 2 nguyên tố chính trong việc tạo dải. Các thí nghiệm đã chỉ ra rằng mức Vanadi thấp ở mức 40 phần triệu (ppmw) khá hiệu quả trong việc tạo ra các dải hạt Fe3C. Dữ liệu của Bảng III cho thấy rằng tất cả các loại thép sau cùng tích đều chứa Vanadi ở mức này hoặc cao hơn mức này, ngoại trừ lưỡi Voigt. Tuy nhiên,lưỡi Voigt chứa Mangan ở mức 500 ppmw, và các thí nghiệm cho thấy rằng việc tạo dải được tạo ra với mức Mangan chỉ 200 ppmw. Do đó, các phân tích về bảy lưỡi wootz Damascus chính thống của Bảng III phù hợp với lý thuyết rằng các nguyên tố tạo carbide có hàm lượng rất thấp, dường như chủ yếu là vanadi và ở mức độ thấp hơn là mangan, là yếu tố cần thiết cho sự hình thành hoa văn bề mặt. Tác giả tin rằng chính sự phân tách vi mô của các nguyên tố này trong quá trình đông đặc đã khiến các hạt Fe3C tụ lại thành các dải trong quá trình rèn, do đó, tạo ra các vân wootz này.

Dải Ferit / Pearlit của thép trước cùng tích là kết quả của sự phân tách vi mô của nguyên tố X trong hợp kim Fe-C-X, trong đó X nói chung là Mn, P…. Ví dụ X = P, người ta cho rằng sự phân tách vi mô của photpho trong các vùng liên kết (IRs) khiến mầm Ferrit được ưu tiên phát triển trong IRs. Nếu tốc độ làm nguội đủ chậm, Ferit đóng vai trò ngăn cản ranh giới hạt phát triển và đẩy cacbon lên phía trước cho đến khi hình thành cấu trúc Pearlit ở ranh giới giữa các IRs. Rõ ràng, việc cán hoặc rèn khá hiệu quả trong việc sắp xếp các IRs của thỏi đông đặc thành các mảng phẳng, bởi vì ferit xuất hiện dưới dạng các dải phẳng song song với mặt phẳng biến dạng được phân tách bởi các dải Pearlit. Các dải Ferit / Pearlit của thanh kiếm 8 là loại dải này, rất có thể là do sự phân tách vi mô của Phốt pho.

Một số bằng chứng mạnh mẽ đã được thu thập ủng hộ giả thuyết rằng cấu trúc phân lớp trong thép Damascus sau cùng tích được tạo ra bởi một cơ chế tương tự như cơ chế tạo ra dải ferit / Pearlit trong thép trước cùng tích với một sự khác biệt quan trọng trong dải Ferit/Pearlit, các dải này được hình thành trên một chu kỳ nhiệt duy nhất. Ví dụ, các dải Ferit /Pearlit có thể bị phá hủy bằng cách Austenit hóa hoàn toàn ở nhiệt độ thấp (ngay trên nhiệt độ A3), và làm nguội nhanh, tuy nhiên có thể tái tạo lại các dải bằng cách nung lên nhiệt độ Austenit hóa và làm nguội thật. Các dải carbide của thép Damascus wootz cũng bị phá hủy bằng cách Austenit hóa hoàn toàn ở nhiệt độ thấp (ngay trên nhiệt độ Acm) sau đó làm nguội ở mọi tốc độ, chậm hoặc nhanh. Tuy nhiên, nếu thép sau đó được lặp lại chu kỳ đến nhiệt độ tối đa khoảng 50-100 ° C dưới Acm, các dải cacbua sẽ bắt đầu phát triển sau một vài chu kỳ và trở nên rõ ràng sau 6-8 chu kỳ nhiệt.

Cơ chế hình thành của carbide tập hợp một cách chọn lọc dọc theo các vùng liên kết trong quá trình rèn vẫn chưa được làm sáng tỏ hoàn toàn . Tuy nhiên, có vẻ như nó liên quan đến một quá trình làm thô hạt carbide có chọn lọc, theo đó các hạt Xementit nằm trên các vùng liên kết đan xen từ từ trở nên lớn hơn các hạt lân cận của chúng nằm trên các vùng nhánh và tập hợp chúng lại. Trong giai đoạn tăng nhiệt của mỗi chu trình nhiệt, các Xementit nhỏ hơn sẽ hòa tan, và chỉ các hạt lớn hơn tồn tại được ở nhiệt độ rèn, nằm ngay dưới nhiệt độ Acm . Cơ chế này yêu cầu các nguyên tử tạp chất được tách biệt trong vùng IRs để làm giảm một cách có chọn lọc tính linh động của các mặt phân cách Xementit / Austenit trong các vùng đó. Các hạt lớn hơn sau đó sẽ xuất hiện trong vùng liên kết ở nhiệt độ rèn. Các hạt to này sẽ duy trì trong quá trình nguội dần bởi vì khi các hạt bé đã bị hòa tan, chúng không thể tái tạo lại mầm hạt trong lúc nguội vì đã tồn tại các hạt to còn tồn tại bên cạnh. Các hạt lân cận này sẽ cung cấp các vị trí cho sự phát triển của Xêmentit trước khi có sự siêu lạnh cục bộ thích hợp đủ để tạo mầm các hạt mới. Các hạt Xementit còn tồn lại lại sẽ cung cấp không gian cho các hạt Xementit mới tạo mầm khi làm lạnh đủ nhanh.

CHẤT LƯỢNG CỦA CÁC LƯỠI KIẾM DAMASCUS

Trong quá trình nghiên cứu về tái tạo thép wootz, có thể thấy rõ rằng việc rèn lưỡi từ những thỏi nhỏ có ít hoặc không có vân dễ dàng hơn nhiều so với việc sản xuất lưỡi có mẫu vân dải hợp kim song song. Các hạt Fe3C vẫn tồn tại trong các mẫu này, nhưng chúng được sắp xếp một cách ngẫu nhiên chứ không sắp xếp thành các dải song song. Những lưỡi dao như vậy phổ biến rộng rãi trong các bộ sưu tập và thường được gọi là lưỡi dạng hạt. Để tạo ra cấu trúc dạng dải, sự kết hợp phù hợp giữa thời gian / nhiệt độ nung trong quá trình tạo thỏi, thành phần hóa học phù hợp (bổ sung nguyên tố phụ) và trình tự, nhiệt độ rèn là điều mấu chốt.

Dựa trên các nghiên cứu trên, phần lớn lượng thép wootz sản xuất tại Ấn Độ đều có chất lượng thấp, không thực sự là vân thép wootz( carbide tập hơp theo các dải song song). Craddock đã đưa ra kết luận tương tự dựa trên phân tích tài liệu về thép wootz. Kết quả trên bốn lưỡi Moser do Zschokke nghiên cứu cũng ủng hộ kết luận này. Những lưỡi kiếm này được cho là đại diện cho những lưỡi có chất lượng rất tốt, nhưng trong số 4 lưỡi kiếm này, chỉ có thanh kiếm 9 hiển thị các dải Fe3C chất lượng cao đặc trưng của những lưỡi kiếm Wootz Damascus chất lượng tốt nhất.

THẤT TRUYỀN

Với việc vanadi cực kỳ hiệu quả trong việc tạo ra dải Fe3C trong thép cacbon cao được tình cờ phát hiện ra bởi nhóm tác giả sử dụng nguyên liệu của công ty Sorel Metal. Chúng là hợp kim Fe-C có độ tinh khiết cao, chứa 3,9-4,7% C. Hợp kim này được sản xuất từ mỏ quặng ilmenit lớn ở Lac Tio trên bờ bắc sông St. Lawrence. Phân tích một số lô kim loại này đã phát hiện ra rằng nó luôn chứa một lượng nhỏ tạp chất Vanadi. Rõ ràng, tạp chất được chứa trong quặng ilmenit. Điều này cho thấy khả năng hàm lượng vanadi thấp được tìm thấy trong các lưỡi wootz chính hãng của Bảng III có thể là do các mỏ quặng ở Ấn Độ, nơi sản xuất thép wootz.

Lượng Vanadi nhỏ tồn tại trong những mỏ quặng ở Ấn độ có lẽ chính là nhân tố chính khiến việc loại thép này bị thất truyền.

Qua các nghiên cứu trên cho thấy, để tạo thành một thanh kiếm wootz damascus cần hội tụ đủ 3 yếu tố:

Thứ nhất, nguồn nguyên liệu phải tồn tại một lượng hợp kim như Cr, Mo, Nb, Mn hoặc V nhất định. Điều này càng đúng hơn khi họ thấy rằng, những lưỡi kiếm tốt nhất đều xuất phát từ những mỏ quặng nhất định xuất phát từ vùng Hyperbadad, Ấn Độ.

Thứ hai, từ bảng phân tích thành phần đã khẳng định rằng các lưỡi kiếm tốt nhất đều có hàm lượng Phốt Pho cao, khiến chúng có khoảng nhiệt độ rèn rất hạn chế. Vì vậy, để thành công tạo nên lưỡi kiếm wootz cần có một kĩ thuật rèn và nhiệt luyện hợp lí

Cuối cùng, cho dù thợ rèn có thể tiếp thu được kĩ thuật rèn này những cùng không thể chắc chắn đã thành công đến khi lưỡi kiếm được mài và ăn mòn lộ ra vân thép.

Những người thợ rèn tạo ra những lưỡi kiếm chất lượng cao rất có thể đã giữ bí mật quá trình chế tạo những lưỡi kiếm này được bảo vệ chặt chẽ và chỉ được truyền cho những người học việc của họ. Những người thợ rèn có thể dạy những người học việc những điểm thứ hai và thứ ba được liệt kê, nhưng điểm một là điều mà họ không thể biết. Không có sự khác biệt về hình thức bên ngoài giữa một thỏi có các thành phần phụ thích hợp có mặt và một thỏi không có. Giả sử rằng trong nhiều thế hệ, tất cả các thỏi từ Ấn Độ đều đến từ một thân quặng với lượng nguyên tố phụ phù hợp và các lưỡi kiếm có hoa văn tốt đang được sản xuất. Sau đó, sau một vài thế kỷ, nguồn quặng có thể đã cạn kiệt hoặc không thể tiếp cận được đối với cộng đồng luyện kim; do đó, kỹ thuật không còn hoạt động. Cùng với thời gian, những người thợ rèn biết về kỹ thuật này đã chết dần mà không truyền lại cho những người học việc của họ (vì nó không còn hoạt động), vì vậy ngay cả khi một nguồn tương tự sau đó được tìm thấy, kiến thức không còn để khai thác nó. Tính hợp lý có thể có của lý thuyết này có thể được kiểm tra nếu có sẵn dữ liệu về mức độ các nguyên tố tạo cacbua trong các mỏ quặng khác nhau ở Ấn Độ được sử dụng để sản xuất thép wootz.

Chính sự độc đáo của quá trình chế tác khiến nó trở thành một bí mật của các thợ rèn thời đó, họ chỉ truyền lại cho học trò của mình.

Tuy nhiên, thứ làm nên khác biệt chính là ở nguồn quặng, và họ không thể phân biệt được.

Trải qua nhiều thế kỉ, các mỏ quặng cạn kiệt dần, dẫn đến kĩ thuật cũng bị mai một. Cùng theo thời gian, những thợ rèn sở hữu kĩ thuật này đã chết đi. Kĩ thuật mai một dần cùng với nguồn quặng cạn kiệt khiến nghệ thuật sản xuất thép wootz biến mất.